Frustriert von CNC-Angeboten, die Einsparungen versprechen, aber das Budget sprengen? Dieser Leitfaden bietet eine bewährte Gesamtbetriebskosten (TCO) Rahmen, um über das Preisschild hinauszugehen und Ihnen zu helfen, versteckte Gebühren für vorhersehbare, rentable Projekte zu vermeiden.

Die wahren Kosten eines CNC-Teils umfassen versteckte Ausgaben wie Nacharbeit aufgrund hoher Ausschussraten, die die Gesamtausgaben erhöhen, technische Gemeinkosten aufgrund der Verwaltung schlechter Lieferanten und kostspielige Projektverzögerungen, die den Zeitplan für die Markteinführung gefährden.

Diese versteckten Kosten zu erkennen, ist jedoch nur die halbe Miete. Das bloße Wissen um ihre Existenz reicht nicht aus, um zwei sehr unterschiedliche Angebote systematisch zu vergleichen.

Die eigentliche Herausforderung besteht darin, diese Risiken zu quantifizieren, bevor Sie sich festlegen. Im Folgenden finden Sie nicht nur eine Liste von Tipps, sondern auch ein einfaches Entscheidungsfindungssystem, mit dem führende Ingenieure unklare Risiken in harte Zahlen umwandeln und sicherstellen, dass sie ihre Entscheidung mit Daten und nicht nur mit ihrem Bauchgefühl begründen können.

Der Eisberg unter der Oberfläche: Quantifizierung der versteckten Kosten

Der grundlegende Fehler einer Analyse, die sich nur auf das Preisschild bezieht, besteht darin, dass sie die Herstellung als einfache Transaktion betrachtet. Das ist sie aber nicht. Es ist ein Prozess, und ein fehlerhafter Prozess erzeugt Verschwendung, für die Sie letztendlich bezahlen.

Aus diesem Grund kann ein Kostenvoranschlag Folgendes enthalten NRE (Non-Recurring Engineering) Kostendie die Vorabinvestitionen für den Aufbau dieses hochwertigen Verfahrens darstellen.

Experten nennen dies die Kosten für mangelhafte Qualität (COPQ)und nach der Amerikanische Gesellschaft für Qualität (ASQ), kann sie Unternehmen zwischen 15% und 25% ihres Jahresumsatzes kosten. Das ist eine schwindelerregende Zahl, in der sich die wahren Kosten für dieses "billige" Teil verbergen.

Um sie zu finden, müssen Sie in den folgenden Kategorien denken Gesamtbetriebskosten (TCO). Dabei handelt es sich nicht nur um einen Begriff aus der Buchhaltung, sondern um einen Entscheidungsrahmen für die Berechnung aller mit einem Teil verbundenen Kosten, einschließlich eines tiefen Einblicks in Auswirkungen der Materialwahl auf die Bearbeitungskosten.

Lassen Sie uns die drei größten versteckten Kosten aufschlüsseln, die nie in einem Kostenvoranschlag erscheinen.

1. Nacharbeits- und Ausschusskosten (C_rework)

Dies sind die einfachsten versteckten Kosten. Aber abgesehen von diesen verfahrensbedingten Risiken ist es entscheidend, den wichtigsten Faktor eines jeden Angebots zu verstehen: wie die Produktionsmenge den Preis beeinflusst.

Was passiert, wenn eine Charge von Teilen außerhalb der Toleranz liegt, eine schlechte Oberflächenbeschaffenheit aufweist oder aus nicht zertifiziertem Material hergestellt wurde?

- Direkter Verlust: Die defekten Teile werden verschrottet. Sie haben für sie bezahlt, und jetzt sind sie wertlos.

- Interne Arbeit: Ihr Team wendet Zeit für den Empfang, die Prüfung und die Identifizierung der nicht konformen Teile auf.

- Versand und Logistik: Es entstehen Ihnen Kosten für die Rücksendung von Teilen oder das Warten auf eine neue Lieferung.

Ein Billiganbieter verfügt möglicherweise nicht über robuste Qualitätskontrollverfahren, was bedeutet, dass eine höhere Ausschussrate eine statistische Wahrscheinlichkeit ist, ein kritischer Faktor bei der Bewertung von Hochrisikovorgängen, wie in diesem Artikel beschrieben Anleitung zum Gewindefräsen vs. Gewindeschneiden. Selbst eine Ausschussrate von 10% bei einem Auftrag von $42.500 erhöht die "wahren Kosten" sofort um $4.250.

2. Gemeinkosten für Technik und Verwaltung (C_Overhead)

Dies ist der am meisten unterschätzte - und oft auch der größte - versteckte Kostenfaktor. Ihre Zeit und die Zeit Ihrer Ingenieure ist die wertvollste Ressource Ihres Unternehmens. Ein unzuverlässiger Lieferant vergeudet diese Ressource in alarmierendem Maße. Projektmanagementprozess so entscheidend ist.

Denken Sie an die Stunden, die Sie damit verbringen:

- Endlose E-Mail-Ketten zur Klärung technischer Details, ein Problem, das oft durch die Erstellung eines umfassenden Leitfaden zum RFQ für hochpräzise CNC-Bearbeitungsdienstleistungen von Anfang an.

- Phone calls at odd hours to accommodate different time zones—a major factor in any local vs. overseas TCO framework.

- Debatte darüber, ob ein kosmetischer Mangel "akzeptabel" ist.

- Bewältigung der Folgen einer verspäteten Lieferung.

Ein leitender Ingenieur belasteter Stundensatz kann leicht über $100 liegen. Wenn Sie im Laufe eines Projekts nur 10 zusätzliche Stunden für die Verwaltung eines problematischen Lieferanten aufwenden, sind das $1.000 der reinen Gemeinkosten die aus Ihrem Budget verschwunden ist. Die "Ersparnis" durch das billigere Angebot ist schnell wieder weg.

3. Verzögerung und Opportunitätskosten (C_delay)

Wie hoch sind die Kosten für eine einwöchige Verzögerung Ihres Projekts?

Diese Kosten sind schwerer zu beziffern, aber oft die schädlichsten, weshalb das Verständnis wie ein Lieferant die pünktliche Lieferung garantiert so kritisch ist. Wenn ein kritisches Teil zu spät kommt, kann dies eine Kaskade teurer Folgen auslösen:

- Stillstand der Produktionslinie: Ihr Fließband steht still und verschwendet Arbeit und Kapazität.

- Verspätete Produkteinführung: Sie verpassen das Zeitfenster für die Markteinführung, verschaffen der Konkurrenz einen Vorteil und verzögern die Einnahmen.

- Vertragsstrafen: Bei verspäteter Erfüllung einer Kundenverpflichtung können Sanktionen verhängt werden.

Wie der legendäre Qualitätsguru Dr. W. Edwards Deming berühmt gesagt:

"Eine Regel, die besagt, dass der Auftrag an den niedrigsten Bieter vergeben wird, führt zu schlechter Qualität und hohen Kosten.

Er hat verstanden, dass der anfängliche Preis ohne Qualitäts- und Zuverlässigkeitsgarantie bedeutungslos ist, da die Folgekosten eines Ausfalls die anfänglichen Einsparungen immer überwiegen.

Schnell-Ansicht: Vergleich versteckter Kosten

| Versteckter Kostenfaktor | Niedrigpreisiges Lieferantenrisiko | Beispiel für Kostenauswirkungen |

|---|---|---|

| Nacharbeit und Ausschuß (C_rework) | Höhere Fehlerwahrscheinlichkeit | +$4.250 (bei einer Ausschussrate von 10%) |

| Verwaltungsgemeinkosten (C_Overhead) | Mehr Zeit für Kommunikation und Problemlösung | +$1.000 (für 10 zusätzliche Betriebsstunden) |

| Verspätungskosten (C_delay) | Verzögerungen bei der Markteinführung, Stillstand der Produktionslinie | +$10.000s (in Opportunitätskosten) |

Wie man Lieferanten wie ein Experte prüft: Die Checkliste jenseits des Preises

Um den wahren Wert eines Angebots einschätzen zu können, müssen Sie bessere Fragen stellen. Um über den Preis hinauszugehen, müssen Sie Ihre potenziellen Lieferanten befragen, um ihre Prozesse zu verstehen, nicht nur ihre Versprechen.

Hier finden Sie eine praktische Checkliste, die Ihnen helfen soll, einen echten Fertigungspartner von einem einfachen Auftragsabwickler zu unterscheiden.

1. Sondieren Sie ihren Qualitätsprozess

Fragen Sie nicht nur, ob sie eine Zertifizierung haben, sondern wie sie diese umsetzen. Dies zeigt, dass sie sich wirklich für Qualität einsetzen und ihre strenge Qualitätskontrolle.

- Anstatt zu fragen: "Sind Sie nach ISO 9001 zertifiziert?"

- Fragen Sie dies: "Das ist großartig, dass Sie zertifiziert sind. Könnten Sie mir Ihr spezifisches Verfahren für den Umgang mit einem nicht konformen Teil erläutern? Wie wird der Kunde von der Feststellung eines Problems bis zum Bericht über die Korrekturmaßnahmen (CAR) einbezogen und informiert?"

- Folgefrage: "Wie lauten Ihre Standardinspektionsverfahren? Führen Sie eine Erstmusterprüfung (FAI) durch, und können wir eine Kopie des Berichts mit unserer ersten Lieferung erhalten?"

2. Überprüfen Sie ihre technische Erfahrung

Auf der Website eines Anbieters können Dutzende von Fähigkeiten aufgeführt sein. Sie müssen wissen, ob er über spezifische, relevante Erfahrungen mit einem Projekt wie dem Ihren verfügt.

- Anstatt zu fragen: "Kannst du Titanium bearbeiten?"

- Fragen Sie dies: "Unser Teil wird aus Ti-6Al-4V hergestellt und erfordert enge Toleranzen. Können Sie uns ein Beispiel für ein kürzlich abgeschlossenes Projekt mit einem ähnlichen Material und ähnlicher Komplexität nennen? Auf welche Herausforderungen sind Sie gestoßen und wie haben Sie sie gelöst?"

- Folgefrage: "Was denken Sie über das DFM (Design for Manufacturability) unseres Teils? Sehen Sie irgendwelche Merkmale, die geändert werden könnten, um die Qualität zu verbessern oder die Bearbeitungszeit zu reduzieren, ohne die Funktion zu beeinträchtigen?"

3. Verstehen Sie ihre Kommunikation und ihr Projektmanagement

Eine reibungslose Produktion beruht auf einer klaren und rechtzeitigen Kommunikation. Ein günstiger Kostenvoranschlag ist wertlos, wenn man bei Problemen keine klare Antwort bekommt.

- Anstatt zu fragen: "Wie lange wird der Kostenvoranschlag dauern?"

- Fragen Sie dies: "Wer ist unser einziger technischer Ansprechpartner, sobald das Projekt anläuft? Wie häufig kommunizieren Sie normalerweise mit uns, und wie gehen Sie mit dringenden Designänderungen während der Produktion um?"

- Folgefrage: "Wie verfolgen und kommunizieren Sie den Projektstatus? Verwenden Sie ein Projektmanagement-Portal, oder werden wir per E-Mail informiert?"

Ein hochwertiger Anbieter wird diese Fragen begrüßen und vertrauensvoll und detailliert beantworten. Ein Anbieter, der nur über den Preis konkurriert, kann ausweichend oder unvorbereitet sein. Seine Antwort wird Ihnen alles sagen, was Sie wissen müssen.

Fallstudie: Wie eine "Einsparung" von $12.500 eine Produkteinführung fast zum Scheitern brachte

Theorie und Checklisten sind nützlich, aber ein Beispiel aus der Praxis zeigt besser als alles andere, worum es geht. Schauen wir uns die Geschichte von "Innovate Robotics" an, einem vielversprechenden Start-up-Unternehmen, das die wahren Kosten eines CNC-Teils auf die harte Tour gelernt hat.

Die Einrichtung

Innovate Robotics bereitete die Einführung seines neuen kollaborativen Roboters vor. Das Herzstück war eine elegante Steuerung mit einem präzisionsgefertigten 6061-T6-Aluminiumgehäuse. Es war eine wichtige kosmetische und strukturelle Komponente.

Sie erhielten zwei Angebote für eine Auflage von 500 Gehäusen:

- Unser Angebot (The Value Partner): $110 pro Einheit, also insgesamt $55.000. Wir haben einen kostenlosen DFM-Bericht beigefügt, in dem wir geringfügige Änderungen an zwei inneren Eckradien vorschlagen, um die Festigkeit zu erhöhen und die Bearbeitungszeit zu verkürzen.

- Anbieter B (die preisgünstige Option): $85 pro Einheit, also insgesamt $42.500. Das Angebot war schnell und beeindruckend günstig.

Da die Investoren Druck ausübten, um ihre Burn-Rate zu senken, schien die Entscheidung klar. Sie entschieden sich für Anbieter B und buchten einen zufriedenstellenden $12.500 an Einsparungen im Voraus.

Die Enträtselung

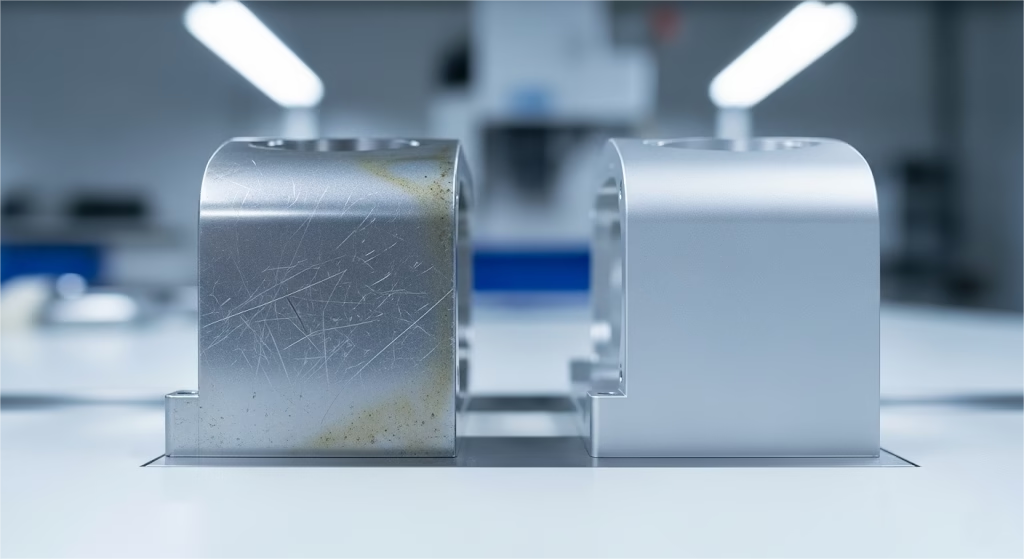

Die erste Charge von 100 Gehäusen traf ein, und die "Ersparnisse" begannen sich zu verflüchtigen.

- Toleranz Stacking Failure: Bei etwa 30% der Gehäuse war die Eloxierung nicht korrekt toleriert. Der Lieferant hatte die Dicke der Eloxalschicht nicht berücksichtigt, so dass die internen Befestigungslöcher für die Leiterplatte zu eng waren. Die Platinen passten einfach nicht.

- Kosmetische Defekte: Mehr als 20% der Teile wiesen sichtbare Oberflächenkratzer und eine uneinheitliche Farbe durch den Eloxierungsprozess auf - inakzeptabel für eine primäre kosmetische Komponente.

- Das Schwarze Loch der Kommunikation: Als Innovate Robotics diese Probleme ansprach, reagierte der Lieferant nur langsam und wies die Schuld von sich, indem er behauptete, die Mängel lägen "innerhalb der Industrienormen". Die Kommunikation über Zeitzonen hinweg war frustrierend ineffizient.

Die wahren Kosten des "Deals"

Das Team beeilte sich, den Schaden zu bewerten. Das billige Angebot verursachte nun sehr reale und sehr hohe Kosten.

- Direkter Materialverlust: 50 unbrauchbare Teile × $85/Einheit = $4,250

- Vergeudete Entwicklungszeit: Der leitende Maschinenbauingenieur verbrachte fast 40 Stunden - eine ganze Arbeitswoche - damit, Teile zu sortieren, Mängel zu dokumentieren, mit dem Lieferanten zu streiten und eine Lösung zu finden. Bei einem konservativen Mischsatz von $120/Stunde ist das eine weitere $4,800 in reinem Overhead.

Die materiellen Gesamtkosten der Probleme hatten bereits die Höhe von $9,050wodurch 72% ihrer ursprünglichen "Ersparnisse" vernichtet wurden.

Aber die größten Kosten waren die, die sie nicht einfach messen konnten: Zeit. Nur noch einen Monat bis zur Markteinführung des Produkts und die erschreckende Aussicht, nicht genügend funktionierende Steuergeräte zu haben. Die Marktdynamik des gesamten Unternehmens stand auf dem Spiel.

Dies ist die eigentliche Definition einer falschen Wirtschaft. Die Entscheidung, im Vorfeld ein paar Dollar zu sparen, führte zu einem weitaus teureren Problem im Nachhinein. Es beweist, dass die Wahl eines Fertigungslieferanten kein einfacher Kauf ist, sondern eine Investition in Sicherheit.

Vom Lieferanten zum Partner: Der Aufbau Ihres Wettbewerbsvorteils

Die erfahrensten technischen Führungskräfte denken nicht in Kategorien wie "einen guten Lieferanten finden". Sie denken in Begriffen wie "Aufbau eines strategischen Lieferantenportfolios".

Sie verstehen, dass es nicht nur darum geht, ein Teil zu kaufen, sondern um Aufbau einer widerstandsfähigen Lieferkette durch strategische Partnerschaften. Dies ist Ihr ultimativer Wettbewerbsvorteil.

Dieses Umdenken von einer transaktionalen Beziehung hin zu einem Partnerschaftsmodell ist von entscheidender Bedeutung. Ein Lieferant führt lediglich eine Bestellung aus. Ein Partner arbeitet aktiv daran, Ihr Produkt zu verbessern und Ihren Prozess effizienter zu gestalten.

Als Taiichi Ohno, der Vater des Toyota-Produktionssystems, bemerkte weise:

"Kosten sind nicht da, um berechnet zu werden. Kosten existieren, um reduziert zu werden".

Ein niedriges Angebot ist eine statische Berechnung. Ein echter Partner hilft Ihnen aktiv Kosten senken durch die Beseitigung von Verschwendung in all ihren Formen - Defekte, Verzögerungen und verschwendete Entwicklungszeit.

Entwicklung eines abgestuften Lieferantenportfolios

Der anspruchsvollste Ansatz besteht nicht darin, den einen perfekten Anbieter für alles zu finden. Es geht darum, ein kleines, vertrauenswürdiges Portfolio aufzubauen, das auf Ihre Bedürfnisse abgestimmt ist:

- Ebene 1: Die strategischen Partner. Sie sind Ihre Experten für die kritischsten Komponenten mit engen Toleranzen, bei denen die Kosten eines Ausfalls katastrophal sind. Ihre Kostenvoranschläge mögen höher sein, aber sie fungieren als eine Erweiterung Ihres Ingenieurteams. Sie bieten proaktives DFM-Feedback und können die komplexesten Herausforderungen bewältigen.

- Ebene 2: Die zuverlässigen Arbeitstiere. Dies sind vertrauenswürdige Lieferanten für die meisten Ihrer Standardteile. Sie zeichnen sich durch bewährte Qualität, zuverlässige Kommunikation und wettbewerbsfähige Preise aus. Sie brauchen sie nicht, um Ihr Produkt mitzugestalten, aber Sie vertrauen darauf, dass sie zuverlässig liefern.

- Stufe 3: Die Schnelligkeits- und Prototyp-Spieler. Bei unkritischen internen Halterungen, Prototypen im Frühstadium oder Passformkontrollen sind Geschwindigkeit und niedrige Kosten die wichtigsten Faktoren. Sie verwenden diese Stufe für Aufträge, bei denen Sie einen höheren Verwaltungsaufwand und ein höheres Risiko kleinerer Fehler in Kauf nehmen können.

Bei einer ausgereiften Beschaffungsstrategie geht es nicht darum, den niedrigsten Preis für jedes Teil zu finden. Es geht darum, das richtige Teil dem richtigen Lieferanten zuzuordnen - eine Entscheidung, die in diesem Analyse der 3-Achsen- gegenüber der 5-Achsen-Bearbeitung. Dieser Artikel soll Ihnen das Handwerkszeug geben, um diese Entscheidung richtig zu treffen.

Der Lackmustest: Wie sie mit DFM umgehen

Der beste Indikator für das Potenzial eines Lieferanten als Partner ist die Art und Weise, wie er vorgeht Design für Herstellbarkeit (DFM).

- Ein kostengünstiger Anbieter betrachtet Ihre CAD-Datei als eine endgültige Anweisung. Sie werden sie genau nach Ihren Wünschen bearbeiten, auch wenn sie Merkmale entdecken, die die Kosten erhöhen, das Risiko eines Fehlschlags bedeuten oder die Qualität beeinträchtigen.

- Ein echter Partner sieht Ihre CAD-Datei als den Beginn eines Gesprächs. Sie werden proaktiv auf Sie zurückkommen mit Vorschlägen wie:

- "Wir haben festgestellt, dass diese Innentasche scharfe Ecken hat. Wenn wir sie auf einen Radius von 0,5 mm ändern, können wir einen Standard-Schaftfräser anstelle des Langsam-Erodierens verwenden, was die Kosten des Teils um 15% reduziert."

- "Diese Wandstärke ist ziemlich dünn. Haben Sie erwogen, hier eine kleine Rippe hinzuzufügen, um die Steifigkeit während der Bearbeitung zu verbessern und ein Verziehen zu verhindern?"

Optimieren für komplexe Merkmale?

Unsere CNC-Fräsdienstleistungen basieren auf proaktivem DFM-Feedback, um Herausforderungen wie Innentaschen und dünne Wände zu lösen.

Durch dieses proaktive Feedback wird ein Mehrwert geschaffen. Es ist das deutlichste Zeichen dafür, dass der Lieferant in Ihren Erfolg investiert, nicht nur in den Erhalt des Auftrags.

Ihre Entscheidung entscheidet über Ihren Wert

Die Wahl eines CNC-Bearbeitungslieferanten ist niemals nur ein Posten im Budget. Es ist eine wichtige Entscheidung, die Ihre Prioritäten als technischer Leiter widerspiegelt.

Ihr Wert für Ihr Unternehmen ergibt sich nicht nur aus dem Kostenmanagement, sondern auch aus dem proaktiven Risikomanagement und der Gewährleistung des Projekterfolgs. Indem Sie Ihren Fokus vom anfänglichen Kostenvoranschlag auf die Gesamtkosten verlagern, werden Sie von einem Preisnehmer zu einem Werttreiber.

Die in diesem Leitfaden enthaltenen Rahmenwerke und Geschichten sollen Ihnen helfen, diesen Wandel zu vollziehen. Sie haben jetzt die Werkzeuge, um versteckte Kosten zu quantifizieren, die Fragen, um Lieferanten wie ein Experte zu prüfen, und die realen Beweise, um Ihre Entscheidungen vor Ihrem Team zu rechtfertigen.

Jenseits von CNC: Ein universelles Prinzip für die Fertigung

Da Sie nun über einen soliden Rahmen für die Bewertung der CNC-Bearbeitung verfügen, fragen Sie sich vielleicht: Wie lässt sich dies auf andere Fertigungsverfahren wie Spritzguss oder Blechbearbeitung anwenden?

Die Antwort lautet: Die zugrunde liegenden Prinzipien sind universell. Während sich die spezifischen technischen Fragen ändern, bleibt die Kernmethodik, über das Preisschild hinauszuschauen, dieselbe. Die Kosten für schlechte Qualität - Nacharbeit, Gemeinkosten und Verzögerungen - sind in jeder Fertigungsdisziplin vorhanden. Wenn Sie diese TCO-orientierte Denkweise für CNC beherrschen, haben Sie eine strategische Kompetenz entwickelt, die Sie zu einer effektiveren Führungskraft in Ihrer gesamten Lieferkette machen wird.

Beginnen Sie mit einem risikofreien Angebot

Sind Sie bereit, einen Angebotsprozess zu erleben, bei dem Wert und Sicherheit im Vordergrund stehen?

Laden Sie Ihre CAD-Datei noch heute hoch. Unser Ingenieurteam wird mehr tun, als Ihnen nur einen Preis zu nennen. Wir unterbreiten Ihnen ein umfassendes Angebot mit einer kostenlosen DFM-Analyse, in der Möglichkeiten aufgezeigt werden, wie Sie die Kosten wirklich senken können, ohne dabei Abstriche bei der Qualität oder Funktion zu machen. Dies ist Ihr erster Schritt zum Verständnis der tatsächliche Kosten von CNC-Teilen und den Aufbau einer Partnerschaft, die sich noch lange nach Begleichung der Rechnung auszahlt.