Sind Sie frustriert, wenn Ihre präzisen Entwürfe in der Fertigung aufgrund eines einfachen verbogenen Gewindebohrers scheitern? In diesem Artikel wird ein bewährter DfM-Rahmen für die Konstruktion von Gewindebohrern vorgestellt, der über einfache Diagramme hinausgeht und Sie in die Lage versetzt, Fertigungsfehler an der Quelle zu beseitigen, um vorhersehbare Kosten und profitable Projekte zu erzielen.

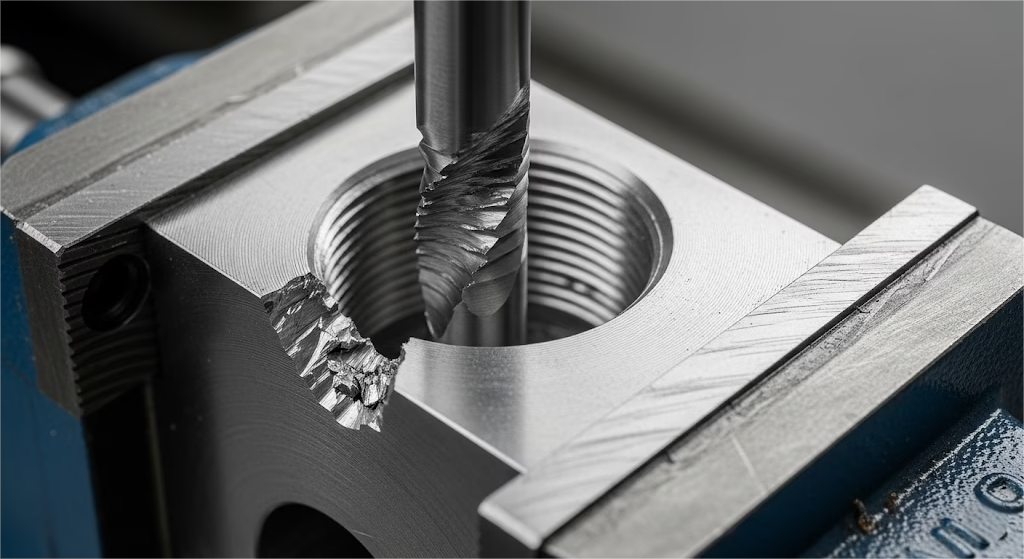

Zu den kritischen Fehlern bei der Konstruktion von Gewindeschneidwerkzeugen gehören übermäßiger Gewindeeingriff, der das Drehmoment drastisch erhöht und zum Bruch des Gewindeschneiders führt, die Konstruktion von Sacklöchern ohne ausreichenden Spänespielraum, was zum Versagen des Werkzeugs führt, und die Nichtberücksichtigung der Kaltverfestigungseigenschaften des Materials, was bei harten Werkstoffen zu katastrophalem Versagen führt.

Aber das Erkennen dieser häufigen Fehler ist nur die halbe Miete. Die eigentliche Herausforderung liegt in der Anwendung des Entscheidungsfindungsrahmens, den leitende Ingenieure verwenden, um die Gewindestärke gegen das Herstellungsrisiko für ein bestimmtes Material abzuwägen.

Lesen Sie weiter, um diesen systematischen Ansatz kennenzulernen - eine Denkweise, die über einfache Regeln hinausgeht und Ihnen eine vorhersehbare Kontrolle über Ihre Ergebnisse ermöglicht.

Warum Sie aufhören müssen, 100% Thread Engagement zu jagen

Einer der am weitesten verbreiteten Mythen in der mechanischen Konstruktion, vor allem unter denjenigen, die neu in der Entwurf für die Fertigung (DFM)ist die Überzeugung, dass ein stärkeres Teil einen Gewindeeingriff von 100% erfordert.

Es scheint logisch: mehr Gewindekontakt sollte mehr Festigkeit bedeuten. Aber in der realen Welt der Zerspanung ist dieses Streben nicht nur unnötig, es ist auch die direkte Ursache für katastrophale Gewindebohrerausfälle.

Die Macht der prozentualen Bindung an das Thema

Der Prozentsatz des Gewindeeingriffs gibt an, wie viel des Innengewindes mit dem Außengewinde (der Schraube) in Kontakt kommt. Die entscheidende Erkenntnis ist, dass die Beziehung zwischen diesem Prozentsatz, der Gewindestärke und dem zum Gewindeschneiden erforderlichen Drehmoment nicht linear ist. Es ist eine Beziehung mit stark abnehmendem Ertrag.

Beachten Sie diese Daten, die Ihre Herangehensweise an das Gewindedesign grundlegend ändern sollten:

- Erhöhung des Gewindeeingriffs von 50% auf 75% fast Doppelte das erforderliche Anzugsmoment.

- Schieben von 75% nach 100% Verlobung dreifach das Drehmoment wieder.

Und jetzt kommt der entscheidende Kompromiss: ein Gewinde mit 75% Eingriff bietet bereits 95% der vollen Festigkeit eines Gewindes mit 100% Eingriff. Sie setzen den Wasserhahn der dreifachen Belastung aus und erzielen damit einen vernachlässigbaren Gewinn an Festigkeit von 5%.

Dies ist ein technischer Kompromiss, der sich fast nie lohnt. Wie der Experte für CNC-Bearbeitung Bob Warfield, Gründer von CNC Cookbook, weist immer wieder darauf hin, dass die Beibehaltung eines niedrigeren Einschaltprozentsatzes eine der einfachsten und effektivsten Methoden ist, um das Abbrechen von Anschlüssen zu verhindern.

Der richtige Weg zur Berechnung der Größe Ihres Gewindebohrers

Damit sind wir bei der Gewindebohrung angelangt. Einrichtung von präzise Vorbohrungen mit unserer CNC-Bohrmaschine ist entscheidend. Die gemeinsame Formel Bohrergröße = Nenndurchmesser - Steigung ist eine Falle; es berechnet eine Lochgröße für fast 100% Engagement. Sie müssen es verwerfen.

Der entscheidende erste Schritt ist, dass die Gewindebohrung mit absoluter Präzision ausgeführt wird. Unsere CNC-Präzisionsbohrdienstleistungen sind genau für diese Herausforderung konzipiert.

Ein professioneller Ansatz besteht stattdessen in der Berechnung der Bohrergröße auf der Grundlage eines Ziel Prozentsatz des Engagements. Verwenden Sie diese Formel, um den Erfolg zu gestalten:

Gewindebohrerdurchmesser = Nenndurchmesser - (1,0825 x Steigung x Ziel %)

Um dies sofort umsetzen zu können, finden Sie hier einen Rahmen, den Sie auf Ihre Entwürfe anwenden können. Betrachten Sie es nicht als starres Diagramm, sondern als Entscheidungshilfe für die Abwägung von Festigkeit und Herstellbarkeit.

| Material Typ | Empfohlene Gewindeverbindung % | Entwurfsbegründung |

|---|---|---|

| Harte Materialien (Rostfreier Stahl, Titan, Inconel) | 55% - 65% | Diese Materialien härten schnell aus. Die Senkung des Drehmoments ist Ihre #1-Priorität, um einen Bruch des Gewindebohrers zu verhindern. |

| Allzweckstähle (Niedriggekohlter, legierter Stahl) | 65% - 75% | Dies ist der "Sweet Spot", der eine hervorragende Festigkeit mit einem überschaubaren und sicheren Drehmoment bietet. |

| Weiche und duktile Materialien (Aluminium, Messing, Kupfer) | 75% - 80% | Das Material ist nachgiebig, so dass eine höhere Einspannung verwendet werden kann, um eine maximale Festigkeit ohne großes Risiko zu gewährleisten. |

Wenn Sie sich bewusst für einen niedrigeren, intelligenteren Prozentsatz entscheiden, werden Sie von einem passiven Konstrukteur, der einfach nur einer Tabelle folgt, zu einem aktiven Ingenieur, der Risiken und Kosten strategisch kontrolliert.

Ihr Tapping Design Playbook: 5 Regeln für Ihre Checkliste vor der Veröffentlichung

Die Theorie zu kennen ist eine Sache, sie konsequent anzuwenden ist das, was einen guten Ingenieur von einem großartigen Ingenieur unterscheidet. Die folgenden fünf Regeln sind als praktische, umsetzbare Checkliste gedacht, die Sie durchgehen können, bevor Sie einen Entwurf mit Gewindebohrungen freigeben.

-

Den "Raum" innerhalb eines Sacklochs meistern

Bei der Arbeit mit einem Sackloch (das nicht ganz durch das Teil geht) sind zwei leicht zu übersehende geometrische Merkmale entscheidend für den Erfolg.

- Die Einführungsfase: Eine kleine Fase am Bohrungseingang dient nicht nur zum Entgraten. Sie fungiert als wichtiger Trichter, der den Gewindebohrer präzise in das Loch führt, das Eintrittsdrehmoment reduziert und verhindert, dass das Gewinde am Anfang abgestreift wird.

- Anfechtbare Vorschrift: Entwerfen Sie eine Einführschräge mit einem Durchmesser von 0,2 mm bis 0,4 mm größer als der Hauptdurchmesser des Gewindes.

- Der Boden ist frei: Ein Gewindebohrer benötigt am Boden eines Sacklochs Platz, um sowohl die konische Spitze des Werkzeugs als auch die entstehenden Späne aufnehmen zu können. Ohne diesen Platz werden sich die Späne dicht aneinander drängen, den Gewindebohrer blockieren und ihn zum Brechen bringen.

- Anfechtbare Vorschrift: Entwerfen Sie die Gesamtlochtiefe so, dass sie der erforderlichen effektiven Gewindetiefe entspricht. plus mindestens das 4-fache der Gewindesteigung für Spielraum. Bei einem M5x0,8-Gewinde sind das 3,2 mm zusätzliche Tiefe.

- Die Einführungsfase: Eine kleine Fase am Bohrungseingang dient nicht nur zum Entgraten. Sie fungiert als wichtiger Trichter, der den Gewindebohrer präzise in das Loch führt, das Eintrittsdrehmoment reduziert und verhindert, dass das Gewinde am Anfang abgestreift wird.

-

Passen Sie Ihre Strategie nach Material an: Aluminium vs. Edelstahl

Alle Materialien gleich zu behandeln, ist ein Rezept für Misserfolge. Ein Entwurf, der in Aluminium perfekt funktioniert, wird in Edelstahl mit ziemlicher Sicherheit scheitern. Sie müssen Ihre Strategie anpassen.

- Für Aluminium und duktile Werkstoffe: Aluminium ist "gummiartig" und seine Späne können leicht einen Wasserhahn verstopfen. Seine Duktilität macht es jedoch zu einem perfekten Kandidaten für Formabgriff (auch Rolltapping genannt).

Bei diesem Verfahren wird das Material verdrängt, anstatt es zu schneiden. Dadurch werden stärkere Gewinde erzeugt, es entstehen keine Späne und die Bruchgefahr wird drastisch reduziert, so dass es die beste Wahl für Sacklöcher in diesen Materialien ist.

- Für rostfreien Stahl und harte Materialien: Rostfreier Stahl ist berüchtigt für Kaltverfestigung-wird bei der Bearbeitung deutlich härter. Dies erzeugt immense Hitze und Drehmomente. Für diese Werkstoffe müssen Sie einen niedrigen Gewindeeingriff verwenden (55-65%), für eine hervorragende Schmierung sorgen und in Ihrer Zeichnung unbedingt einen Gewindebohrer mit einer Hochleistungsbeschichtung (wie TiAlN) für diese Bedingungen konzipiert.

-

Respektieren Sie die Physik: Die sichere Mindestwanddicke

Beim Gewindeschneiden wird eine radiale Kraft nach außen auf das Loch ausgeübt. Wenn die umgebende Wand zu dünn ist, kann sie sich ausbeulen oder sogar reißen und das gesamte Teil gefährden.

- Anfechtbare Vorschrift: Vergewissern Sie sich, dass die Mindestwandstärke um Ihr Gewindeloch herum mindestens dem Nenndurchmesser des Gewindes (1D) entspricht, und idealerweise 1,5x der Durchmesser (1,5D) für alle strukturellen oder kritischen Anwendungen.

-

"Sprechen Sie Maschinist" auf Ihrer technischen Zeichnung

Ihre Zeichnung ist ein direktes Kommunikationsmittel mit der Werkstatt. Nutzen Sie sie, um Unklarheiten zu beseitigen und Ihr DFM-Fachwissen unter Beweis zu stellen. Anstatt nur "M6-Gewinde" zu vermerken, würde eine fachkundigere Anweisung für ein Aluminiumteil lauten "M6x1.0 ROLLED THREAD (FORM TAP RECOMMENDED)". Dieser einzige Hinweis signalisiert dem Bearbeiter, dass Sie das beste Verfahren in Betracht gezogen haben, was ihn befähigt, eine bessere Methode zu verwenden und das Fehlerrisiko zu verringern.

-

Erkennen Sie die verborgene Variable: Die tatsächliche Größe des Lochs

Schließlich kann es auch bei perfekten Berechnungen zu Fehlern kommen. Warum? Die Hauptursache ist oft das Loch selbst. Ein abgenutzter oder schlecht geschliffener Bohrer kann leicht ein Loch erzeugen, das leicht unterdimensioniert ist.

Eine falsche Lochgröße ist die häufigste Ursache für das Versagen von Gewindebohrern.

Diese Abweichung von Ihrer Konstruktionsabsicht kann ausreichen, um das Drehmoment zu erhöhen und den Gewindebohrer zu zerstören. Auch wenn Sie den Werkzeugverschleiß nicht kontrollieren können, ist die Angabe der korrekten Lochgröße und ihrer Toleranz in Ihrer Zeichnung Ihr wichtigster Schutz.

Betrachten Sie diese fünf Punkte als den Kern einer professionellen Design-Checkliste. Durch ihre konsequente Anwendung werden Ihre Entwürfe von einer Quelle potenzieller Probleme zu einem Modell der Herstellbarkeit.

Wann sollten Sie das Gewindeschneiden strategisch für das Gewindefräsen aufgeben?

Für viele Konstrukteure ist das Gewindeschneiden die Standardmethode zur Herstellung von Innengewinden. Ein erfahrener Experte betrachtet es jedoch nur als eine Option in einem größeren Werkzeugkasten. Gewindefräsen ist nicht nur ein Ersatz, sondern ein strategisches Instrument für das Risikomanagement.

Die Entscheidung zwischen Gewindeschneiden und Gewindefräsen sollte nicht eine binäre Wahl sein, sondern auf einer detaillierten Analyse basieren Risiko-Ertrags-Kalkulation.

Das Gewindefräsen ist ein langsameres Verfahren, aber es ist von Natur aus sicherer. Bei einem Gewindefräser ist die Wahrscheinlichkeit eines katastrophalen Bruchs weitaus geringer, und wenn er doch bricht, wird er in der Regel nicht im Teil eingeklemmt, was die Bergung erleichtert.

Wann sollten Sie also das Gewindefräsen in Ihrer Zeichnung angeben? Hier ist ein einfaches Entscheidungsmodell. Wenn Ihr Teil Folgendes erfüllt jede der folgenden Kriterien erfüllen, sollten Sie das Gewindefräsen als die standardmäßige, sicherere Wahl in Betracht ziehen:

- Ist das Teil von hohem Wert? Wenn der Wert des bearbeiteten Teils selbst mehr als $1,000Die zusätzlichen Kosten für einen langsameren Bearbeitungsprozess sind eine billige Versicherung gegen einen Totalverlust.

- Ist das Material schwierig oder exotisch? Für Materialien wie Inconel, gehärtete Stähle oder Titanist das Bearbeitungsfenster extrem eng. Das Gewindefräsen bietet ein viel höheres Maß an Kontrolle und ein geringeres Ausfallrisiko.

- Ist der Gewindedurchmesser groß oder nicht normgerecht? Für Gewinde größer als M24oder für kundenspezifische Profile wie mehrgängige Gewinde oder Feingewinde bietet ein einzelner Gewindefräser weitaus mehr Flexibilität und Zuverlässigkeit als ein großer, teurer und anfälliger Gewindebohrer.

- Handelt es sich um eine dünnwandige Anwendung? Die radialen Schnittkräfte beim Gewindefräsen sind deutlich geringer als beim Gewindeschneiden, was das Risiko von Verformungen oder Rissen in dünnwandigen Bauteilen drastisch reduziert.

Wenn man sich in solchen Situationen für das Gewindefräsen entscheidet, zeigt das, dass man auf einer höheren Ebene denkt. Es zeigt, dass Sie nicht nur ein Merkmal entwerfen, sondern den gesamten Fertigungsprozess steuern und Kosten, Risiken und Qualität abwägen, um das bestmögliche Ergebnis zu erzielen.

Aus der Werkstatt: Eine abschreckende Geschichte über einen $6.000-Fehler

Theorie und Daten sind mächtig, aber manche Lektionen lernt man nur durch kostspielige Erfahrungen. Lassen Sie mich eine Geschichte aus einem realen Projekt erzählen, die perfekt veranschaulicht, wie ein Entwurf, der "auf dem Papier korrekt" ist, in der Produktion katastrophal schiefgehen kann.

Wir entwickelten ein hochpräzises Gehäuse für einen Drohnensensor, das aus einem Block aus 7075-T6-Aluminium gefräst werden sollte. Der Entwurf enthielt zwölf M3-Sacklöcher zur Befestigung der internen Leiterplatte.

Unser ursprünglicher Entwurf, der von einem fleißigen jungen Ingenieur erstellt wurde, folgte der Standard-Bohrtabelle für Gewindebohrer und gab eine Bohrung von ø2,5 mm für das M3x0,5-Gewinde vor. Dies entsprach einem Standard-Gewindeeingriff 75% - eine lehrbuchmäßige, perfekte Spezifikation.

Das Ergebnis war eine Katastrophe.

Während des ersten Produktionslaufs begannen die M3-Gewindebohrer mit alarmierender Häufigkeit zu brechen. Als wir das dritte Teil bearbeitet hatten, waren bereits vier Gewindebohrer gebrochen.

Da der Bruch tief im Inneren der fast fertigen Komponenten auftrat, mussten zwei der $3.000-Gehäuse verschrottet werden. Die Produktionslinie kam zum Stillstand, das Vertrauen zwischen dem Konstruktions- und dem Fertigungsteam schwand, und der Zeitplan des Projekts war plötzlich gefährdet.

Die schmerzliche Lektion war die kritische Kluft zwischen Theorie und Realität. 7075-T6 ist zwar eine Aluminiumlegierung, aber deutlich härter und anfälliger für Kaltverfestigung als das gängigere 6061-Pendant. Bei einem kleinen M3-Gewindebohrer in einem Sackloch erzeugte der Standard 75%-Einsatz ein fatales Drehmoment.

Die Lösung war eine vielschichtige Lösung, die aus diesem teuren Misserfolg entstand:

- Optimierte Konstruktionsparameter: Wir überarbeiteten die Zeichnung und vergrößerten den Lochdurchmesser von ø2,5 mm auf ø2,6 mm. Diese winzige Änderung von 0,1 mm reduzierte den Gewindeeingriff auf ca. 62%, wodurch das Drehmoment drastisch gesenkt wurde. Für eine nicht-strukturelle Leiterplattenbefestigung war die geringfügige Verringerung der Auszugskraft irrelevant.

- Erhöhter Spänefreiraum: Wir haben das Sackloch vertieft, um unten einen Freiraum von 4,5 mm zu schaffen, so dass sich die Späne besser ansammeln können, ohne dass sie eingedrückt werden.

- Sie haben das richtige Werkzeug gewählt: Am wichtigsten ist, dass unser Prozessblatt nun ausdrücklich eine spiralförmiger Gewindebohrer. Dadurch wurde das Spanproblem vollständig beseitigt und es entstanden stärkere, kaltgehärtete Gewinde.

Das Ergebnis? Wir haben daraufhin über 100 Einheiten mit null Gewindebohrerausfälle und null Ausschuss. Wir erzählen diese Geschichte nicht, um Schuldzuweisungen zu machen, sondern um zu zeigen, dass wahres Fachwissen nicht nur darin besteht, die Regeln zu verstehen, sondern auch den Kontext, in dem sie gelten.

Diese Erfahrung, die uns mehr als $6.000 gekostet hat, ist nun ein wesentlicher Bestandteil unserer Design-DNA - und wir hoffen, dass sie nun auch Teil Ihrer wird.

Fehler in der Gewindebohrer-Konstruktion: Schnelldiagnose-Diagramm

| Das Problem | Grundlegende Ursache im Design | Design-Lösung | Teure Konsequenz |

|---|---|---|---|

| Kaputte Wasserhähne | Übermäßiger Gewindeeingriff (>75%) | Ziel 55-75% Engagement | Teileausschuß, Maschinenstillstand |

| Sacklochversagen | Unzureichender Spänespielraum / Fase | Spielraum (≥4P) & Fase hinzufügen | Gewindebohrerbruch im Innenteil |

| Schlechte Gewindequalität | Falsche Materialstrategie | Formgewindebohrer verwenden / Unteres Engagement | Kaltverfestigung, Versagen der Montage |

| Wandverformung/Rissbildung | Unzureichende Wanddicke | Wanddicke ≥ 1,5x Durchmesser | Beeinträchtigte Teileintegrität |

Was ist also die nächste Frage, die Sie sich stellen sollten?

Ein vorausschauender Ingenieur wie Sie, der die Grundsätze des Entwurfs für die interne Erschließung beherrscht, könnte sich natürlich fragen: "Wie lassen sich diese Konzepte auf die Entwicklung von extern Fäden?"

Auch wenn die Werkzeuge unterschiedlich sind (ein Schneideisen für das manuelle Gewindeschneiden oder ein Einzelpunktgewinde auf einer Drehmaschine), ist die grundlegende technische Philosophie identisch. Das Ziel ist immer, die Schnittkräfte zu beherrschen, die Materialeigenschaften zu berücksichtigen und die Belastung von Werkzeug und Werkstück zu reduzieren. Prinzipien wie die Sicherstellung einer ordnungsgemäßen Schmierung, das Anbringen von Entlastungsnuten an den Gewindeenden und das Verständnis der Materialerhärtung sind beim Gewindeschneiden an der Außenseite eines Teils ebenso wichtig.

Die Denkweise, die Sie im Laufe dieses Leitfadens entwickelt haben, nämlich proaktiv für die Herstellbarkeit zu entwerfen, ist ein universeller Vorteil, der Sie in allen Prozessen zu einem effektiveren Ingenieur macht.

Schlussfolgerung: Vom Entwicklungsingenieur zum Fertigungspartner

Kommen wir noch einmal auf den Anfang zurück: das erschütternde Geräusch eines Gewindebohrers, der in einem fast fertigen Teil einrastet. Dieses Geräusch bedeutet mehr als nur einen finanziellen Verlust; es steht für eine Lücke zwischen Designabsicht und Fertigungsrealität. Wenn Sie am Ende dieses Leitfadens angelangt sind, haben Sie das Wissen, um diese Lücke für immer zu schließen.

Sie wissen jetzt, dass das Geheimnis eines erfolgreichen Gewindedesigns nicht in der blinden Befolgung von Tabellen liegt, sondern in der aktiven, intelligenten Entscheidungsfindung.

- Sie wissen, dass Kontrolle des Gewindeeingriffs ist Ihr stärkster Hebel für das Risikomanagement.

- Sie wissen, dass die Details der Geometrie-die Fasen und Abstände - sind ebenso wichtig wie das Gewinde selbst.

- Und das Wichtigste: Sie haben gelernt denken wie ein Maschinist-Anpassung der Strategie an das Material und Antizipation der physikalischen Kräfte, die im Spiel sind.

Dieser Ansatz macht Sie von einem reinen Konstrukteur von Teilen zu einem ein echter Partner im Herstellungsprozess. Die Prinzipien des Design for Tapping sind ein perfektes Beispiel dafür, dass ein durchdachtes, proaktives DFM der effektivste Weg ist, um Zeit zu sparen, Kosten zu senken und sich einen guten Ruf zu erarbeiten.