Fällt Ihnen die Entscheidung zwischen 5-Achsen- und 3+2-Achsen-Bearbeitung für Ihr nächstes wichtiges Projekt schwer? Dieser Leitfaden hilft Ihnen bei der Auswahl des richtigen Verfahrens auf der Grundlage der Gesamtkosten, der Qualitätsanforderungen und der Komplexität der Teile. Lernen Sie, wie Sie Angebote von Zulieferern wie ein Experte analysieren und eine Entscheidung treffen, die Sie gegenüber der Geschäftsleitung selbstbewusst vertreten können.

Bei der 3+2-Achsen-Bearbeitung, auch bekannt als indexierte 5-Achsen-Bearbeitung, wird ein Werkstück in einem festen Winkel positioniert und dann eine 3-Achsen-Bearbeitung durchgeführt. Im Gegensatz dazu werden bei der simultanen 5-Achsen-Bearbeitung alle fünf Achsen gleichzeitig bewegt, um komplexe Konturen zu erzeugen. Der Hauptunterschied besteht darin, dass 3+2 "positionieren und dann schneiden" bedeutet, während wahr 5-Achsen-Simultanbearbeitung ist "Schneiden während der Fahrt".

In diesem Leitfaden wird aufgeschlüsselt, wie man das richtige Bearbeitungsverfahren auswählt, indem man Ihr Teil, die Gesamtprojektkosten und die Fähigkeiten des Lieferanten analysiert.

- Verstehen Sie den Kernunterschied: 3+2 ist für die Positionierung auf schrägen Flächen; die simultane 5-Achse ist für komplexe, kontinuierliche Kurven.

- Prozess an Teil anpassen: Lassen Sie sich bei Ihrer Wahl von der Geometrie, den Toleranzen und den Anforderungen an die Oberflächenbeschaffenheit leiten - nicht nur von der wahrgenommenen Komplexität.

- Berechnen Sie die Gesamtkosten: Achten Sie nicht nur auf den ursprünglichen Kostenvoranschlag, sondern auch auf die Kosten für Vorrichtungen, Einrichtungszeit und potenzielles Ausschussrisiko.

- Befragen Sie Ihre Zulieferer: Prüfen Sie anhand spezifischer technischer Fragen das Fachwissen eines Anbieters, nicht nur seine Ausrüstungsliste.

- Erstellen Sie einen Business Case: Begründen Sie Ihre Entscheidung anhand der Risikominderung und der Projektgeschwindigkeit, nicht nur anhand der Kosten pro Teil.

Das ist die Zusammenfassung auf hohem Niveau. Wenn Sie nun die fortgeschrittenen Strategien und Beispiele aus der Praxis kennenlernen möchten, die Geld sparen und kritische Projektverzögerungen verhindern, lesen Sie weiter.

Grundlegendes Wissen: 3+2 Achsen vs. 5-Achsen-Bearbeitung

Um eine fundierte Entscheidung treffen zu können, müssen Sie zunächst verstehen, was diese beiden Verfahren über die Anzahl der Achsen hinaus unterscheidet. Der Unterschied liegt darin, wie die Maschine ihre Rotationsachsen nutzt.

Stellen Sie sich vor, ein Fotograf macht ein Foto von Ihnen. 3+2-Achsen-Bearbeitung, auch bekannt als positionale oder indexierte 5-Achsen-Bearbeitung, ist wie ein Fotograf, der Sie zuerst bittet, eine Pose einzunehmen (die beiden Rotationsachsen arretieren das Werkstück in einem bestimmten Winkel) und dann ein Foto macht (die drei Linearachsen führen den Schneidvorgang aus). Sobald die Aufnahme fertig ist, wird man gebeten, die Pose für die nächste Aufnahme zu ändern. Das Grundprinzip lautet: "Erst positionieren, dann schneiden".

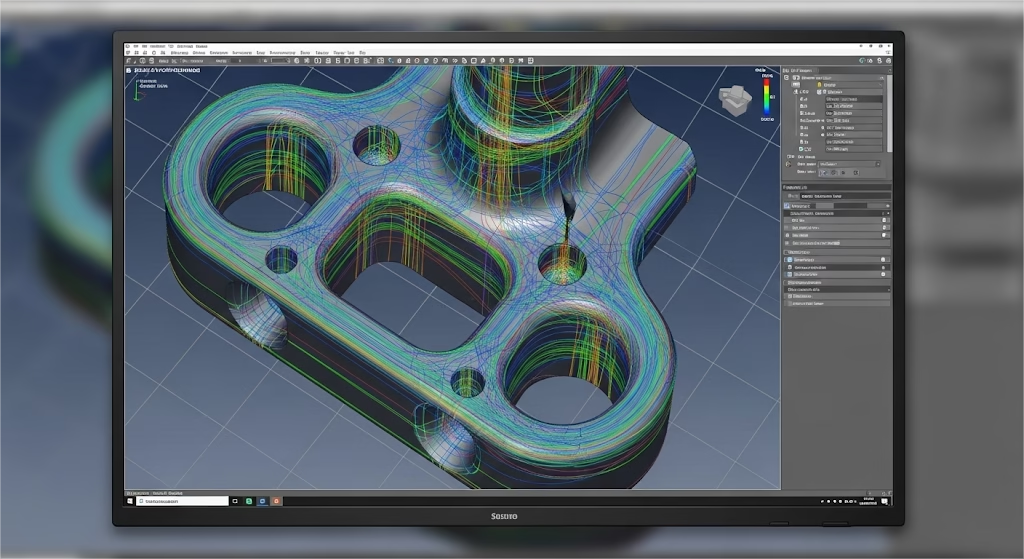

Im Gegensatz dazu, Die 5-Achsen-Simultanbearbeitung ist wie ein Videofilmer, der eine gleichmäßige, kontinuierliche Kamerafahrt um Sie herum filmt. Die Kamera (das Schneidewerkzeug) und Sie (das Werkstück) können sich beide gleichzeitig in einem flüssigen, koordinierten Tanz bewegen. Die fünf Achsen - drei lineare (X, Y, Z) und zwei rotatorische (A, C)- alle bewegen sich gleichzeitig. Das Grundprinzip ist hier "Schneiden in Bewegung".

Hier finden Sie einen klaren Vergleich ihrer wichtigsten Eigenschaften:

| Merkmal | 3+2-Achsen-Bearbeitung | Simultane 5-Achsen-Bearbeitung |

| Bewegung | Positioniert das Werkstück und führt dann den 3-Achsen-Schnitt durch. | Alle fünf Achsen bewegen sich gleichzeitig. |

| Programmierung | Einfacher; oft eine Erweiterung der 3-Achsen-Programmierung. | Komplexer; erfordert spezielle CAM-Software. |

| Am besten für | Teile mit mehreren Merkmalen auf unterschiedlich gewinkelten Flächen. | Teile mit komplexen Konturen, Hinterschneidungen und organischen Formen. |

| Genauigkeit | Gut, aber anfällig für Toleranzüberlagerungen beim Umspannen. | Hervorragend; durch einmaliges Einrichten werden Fehler beim Umspannen vermieden. |

| Oberflächenbehandlung | Kann Überblendlinien zwischen Setups anzeigen. | Hervorragendes, kontinuierliches Finish ohne Werkzeugspuren. |

| Beschränkungen | Kann keine wirklich komplexen gekrümmten Oberflächen erstellen. | Höhere Maschinen- und Programmierkosten. |

Entscheidungsrahmen: Auswahl des richtigen Prozesses für Ihren Teil

Mit einem klaren Verständnis der beiden Technologien können Sie nun Ihr spezifisches Teil analysieren, um die am besten geeignete Bearbeitungsstrategie zu bestimmen. Dabei geht es nicht darum, einfach die fortschrittlichste Option zu wählen, sondern das richtige Werkzeug für die Aufgabe zu finden, um ein optimales Gleichgewicht zwischen Kosten, Qualität und Effizienz zu erreichen.

Bewerten Sie dazu Ihre Rolle anhand von drei Schlüsselkriterien:

Teil-Geometrie

Die Form und die Eigenschaften Ihres Bauteils sind die wichtigsten Faktoren für Ihre Entscheidung.

Für Teile mit Merkmalen auf mehreren ebenen Flächen in unterschiedlichen Winkeln (z. B. abgewinkelte Bohrungen, Taschen oder Fasen an einem blockförmigen Gehäuse) ist die 3+2-Achsen-Bearbeitung oft die kostengünstigste Lösung. Die Maschine indexiert das Teil einfach in die richtige Ausrichtung für jedes Merkmal und verwendet dann effiziente 3-Achsen-Werkzeugwege.

Für Teile mit komplexen, kontinuierlich gekrümmten Oberflächen (z. B. Laufräder, Turbinenschaufeln, medizinische Implantate oder Formen mit organischen Formen) ist die 5-Achsen-Simultanbearbeitung eine Notwendigkeit. Nur so lassen sich diese konturgetreuen Oberflächen reibungslos und genau herstellen, da das Werkzeug der Kurve in einer einzigen kontinuierlichen Bewegung folgen kann.

Bei Teilen mit tiefen Hohlräumen oder Hinterschneidungen, bei denen ein Standardwerkzeug mit dem Werkstück kollidieren würde, ist die 5-Achsen-Simultanbearbeitung von entscheidender Bedeutung. Die Möglichkeit, das Werkzeug oder das Werkstück zu kippen, bietet den nötigen Freiraum, um diese "versteckten" Bereiche zu erreichen, ohne übermäßig lange, vibrationsanfällige Werkzeuge zu verwenden.

Toleranzanforderungen

Die Anforderungen an die Präzision Ihrer Konstruktion spielen eine entscheidende Rolle. Jedes Mal, wenn ein Teil ausgespannt und neu befestigt wird, steigt das Risiko von Positionsfehlern - bekannt als Toleranzüberlagerung - an.

Wenn Ihr Teil enge Positionstoleranzen zwischen Merkmalen auf verschiedenen Flächen aufweist (z. B. muss die Ausrichtung zwischen einer Bohrung auf der Oberseite und einem Schlitz auf einer 45-Grad-Fläche innerhalb der ±0,01 mm), bietet die 5-Achsen-Simultanbearbeitung einen erheblichen Vorteil.

Da alle Bearbeitungen in einer einzigen Aufspannung durchgeführt werden, werden Fehler beim Umspannen vermieden und sichergestellt, dass alle Merkmale präzise zueinander positioniert sind. Dieser "One-Hit"-Ansatz ist ein Eckpfeiler der hochpräzisen Fertigung.

Qualität der Oberflächenbehandlung

Berücksichtigen Sie schließlich die ästhetischen und funktionalen Anforderungen an die Oberfläche Ihres Teils.

Wenn Ihr Teil eine makellose, "werkzeugmarkenfreie" Oberflächenbearbeitung erfordert, insbesondere bei komplexen Kurven, ist die 5-Achsen-Simultanbearbeitung die beste Wahl. Sie ermöglicht den Einsatz kürzerer, steiferer Schneidwerkzeuge, die weniger vibrieren, und die Fähigkeit, einen optimalen Werkzeugwinkel im Verhältnis zur Oberfläche des Werkstücks beizubehalten, ist ein Schlüsselfaktor für Erzielung einer hervorragenden Oberflächenqualität.

Noch wichtiger ist, dass die Maschine den Winkel des Werkzeugs ständig anpassen kann, um eine optimale Schnittposition im Verhältnis zur Oberfläche beizubehalten. Dies verhindert die bei 3-Achsen-Kugelkopffräsern auftretenden "Scalloping"-Marken und führt zu einer wesentlich glatteren Oberfläche, wodurch sich die Notwendigkeit sekundärer Poliervorgänge oft verringert.

Ein häufiger Fallstrick ist das Over-Engineering. Ich habe einmal mit einem begabten Ingenieur zusammengearbeitet, der auf einer 5-Achsen-Bearbeitung für ein Gehäuse eines Konsumgutes bestand, um eine kleine dekorative Kurve perfekt zu bearbeiten.

Nach der Analyse des Entwurfs stellten wir fest, dass 95% des Teils effizient auf einer 3-Achsen-Maschine hergestellt werden konnten. Indem wir eine geringfügige Vereinfachung dieser einzigen Kurve vorschlugen, konnten wir die Herstellungskosten um 70% senken, ohne den kommerziellen Erfolg des Produkts zu beeinträchtigen. Dies soll uns daran erinnern, dass wir die technischen Anforderungen immer mit der Kernfunktion des Teils und den kommerziellen Zielen in Einklang bringen müssen.

Kosten-Nutzen-Analyse: Rechtfertigen Sie Ihre Entscheidung

Die Wahl eines Bearbeitungsverfahrens ist nicht nur eine technische Entscheidung, sondern auch eine geschäftliche Entscheidung. Das ursprüngliche Angebot ist nur ein Teil der Gesamtkostengleichung. Ein niedrigerer Stundensatz für die 3+2-Achsen-Bearbeitung kann irreführend sein, wenn er versteckte Kosten außer Acht lässt, während der Aufpreis für die 5-Achsen-Simultanbearbeitung oft durch die nachgelagerten Vorteile gerechtfertigt ist.

Für eine solide finanzielle Bewertung müssen Sie die Gesamtbetriebskosten für das Teil betrachten, nicht nur den Preis auf dem Angebot.

Die versteckten Kosten der 3+2-Achsen-Bearbeitung

Der Stundensatz ist zwar niedriger, aber ein 3+2-Achsen-Konzept kann andere Kosten verursachen:

- Kosten für die Befestigung: Für jede einzelne Einstellung ist oft eine spezielle Vorrichtung erforderlich, um das Teil sicher im richtigen Winkel zu halten. Bei einem Teil, für das drei oder vier Aufspannungen erforderlich sind, können sich die Kosten für die Konstruktion und Herstellung dieser Vorrichtungen schnell summieren und manchmal zwischen $500 und über $5.000 liegen.

- Einrichtungszeit: Die Arbeits- und Maschinenstillstandszeiten, die bei jedem Umspannvorgang anfallen, stellen einen erheblichen Kostenfaktor dar. Bei kleinen bis mittleren Produktionsläufen kann diese Rüstzeit einen erheblichen Teil der Gesamtkosten des Teils ausmachen.

- Risiko von Schrott: Jedes Mal, wenn ein Teil gehandhabt und neu befestigt wird, steigt das Risiko menschlicher Fehler und des daraus resultierenden Ausschusses. Ein einziges verschrottetes Teil am Ende des Produktionszyklus bedeutet den Verlust der gesamten zuvor investierten Zeit und Materialien. Branchenerfahrungen zeigen, dass dies bei komplexen Aufträgen mit mehreren Rüstvorgängen zu einer Ausschussrate von 5% bis 15% führen kann.

Der verborgene Wert der 5-Achsen-Simultanbearbeitung

Der höhere Preis für die 5-Achsen-Bearbeitung bedeutet jedoch mehr als nur fortschrittliche Bewegung. Wie Peter Zelinski, Chefredakteur der Zeitschrift Modern Machine Shop, betont, "Die Rechtfertigung für eine fünfachsige Werkzeugmaschine liegt fast nie in der Komplexität der Teile. Stattdessen ist seine Business Case für 5-Achsen-Bearbeitung konzentriert sich darauf, wie es die Prozesskomplexität durch Rationalisierung des gesamten Produktionsflusses löst."

So lässt sich sein Wert quantifizieren:

- Wegfall von Befestigungs- und Einrichtungskosten: Indem Sie das Teil in einer einzigen Aufspannung fertigstellen, entfallen die Kosten, die mit kundenspezifischen Vorrichtungen und mehreren Aufspannungen verbunden sind. Dies allein kann manchmal den höheren Stundensatz ausgleichen.

- Reduzierte Zykluszeit: Bei komplexen Teilen kann die 5-Achsen-Bearbeitung die Gesamtzykluszeit um 20% bis 40% reduzieren. Erreicht wird dies durch die Verwendung aggressiverer Werkzeugwege, kürzerer Werkzeuge und durch die Eliminierung der Zeit, die für das Bewegen des Teils zwischen Maschinen oder Aufspannungen aufgewendet wird.

- Geringeres Risiko und bessere Qualität: Durch das einmalige Einrichten wird das Risiko von Umspannfehlern praktisch ausgeschlossen, was eine höhere und gleichmäßigere Genauigkeit gewährleistet. Dies reduziert die Ausschussrate auf nahezu Null und minimiert den Bedarf an kostspieligen Qualitätskontrollen und möglicher Nacharbeit.

Wenn Sie Ihre Entscheidung präsentieren, sollten Sie sie mit diesen geschäftlichen Begriffen umschreiben. Sie entscheiden sich nicht nur für eine Technologie, sondern Sie investieren in Geschwindigkeit, Qualität und Risikominderung.

Lieferantenbewertung: Die Wahl eines echten Produktionspartners

Verschiedene Angebote mit unterschiedlichen technischen Vorschlägen zu erhalten, kann einer der verwirrendsten Teile des Prozesses sein. Sie können diese Herausforderung jedoch in eine Chance verwandeln. Betrachten Sie ein Angebot nicht nur als Preisschild, sondern als ein technisches Gespräch, das die wahren Fähigkeiten und den Problemlösungsansatz eines Anbieters offenbart.

Ein günstiges Angebot auf der Grundlage einer 3+2-Achsen-Bearbeitung könnte darauf hindeuten, dass es dem Unternehmen an 5-Achsen-Ausrüstung oder an Programmierkenntnissen fehlt, um diese effektiv einzusetzen. Umgekehrt könnte ein hochpreisiges 5-Achsen-Angebot bedeuten, dass der Lieferant die Kosten für seine eigene Unsicherheit weitergibt. Der ideale Lieferant ist nicht derjenige mit dem billigsten Preis, sondern derjenige mit den besten Argumenten.

Um dies herauszufinden, sollten Sie über den Preis hinausgehen und einen technischen Dialog beginnen. Stellen Sie Ihren potenziellen Lieferanten diese entscheidenden Fragen:

- "Können Sie erklären, warum Sie diese spezielle Bearbeitungsstrategie (3+2 vs. 5-Achsen) für mein Teil gewählt haben?"

Ein Qualitätslieferant sollte in der Lage sein, seine Argumentation auf der Grundlage der Geometrie, der Toleranzen und der Merkmale Ihres Teils klar darzulegen. Damit wird geprüft, ob er Ihren Entwurf wirklich analysiert hat. - "Was sind die Hauptrisiken oder -herausforderungen, wenn wir einen anderen Herstellungsansatz wählen würden?"

Diese Frage gibt Aufschluss über die Tiefe ihres Fachwissens. Ein echter Partner kann die Vorteile beider Methoden erörtern und zeigt damit, dass er die gesamte Fertigungslandschaft kennt und nicht nur die Möglichkeiten seiner eigenen Maschinen. - "Welche CAM-Software verwenden Sie und wer wird dieses Teil programmieren?"

Dies bringt eine wichtige Erkenntnis auf den Punkt: Sie kaufen nicht nur Maschinenzeit, sondern auch das Know-how des CAM-Programmierers. Erstklassige Software-Plattformen sind unverzichtbar, da ihre fortgeschrittene CAM-Strategien ermöglichen es den Programmierern, die sichere und hocheffiziente Werkzeugwege für komplexe Teile benötigt. - "Könnten Sie Beispiele oder Fallstudien ähnlicher Teile nennen, die Sie hergestellt haben?"

Dies erfordert einen direkten Nachweis ihrer Erfahrung mit der Komplexität und Präzision, die Ihr Teil erfordert.

Indem Sie diese Fragen stellen, verlagern Sie das Gespräch von den Kosten auf die Fähigkeiten. Ziel ist es, einen Lieferanten zu finden, der weniger wie ein einfacher Verkäufer und mehr wie eine Erweiterung Ihres eigenen Ingenieurteams agiert. Eine ausführlichere Anleitung finden Sie in unserer Checkliste: 10 Dinge, auf die Sie bei einem Partner für hochpräzise Fertigung.

Schlussfolgerung: Von der Verwirrung zur Zuversicht

Das Navigieren durch die Komplexität der modernen Fertigung muss nicht länger eine Quelle der Unsicherheit sein. Sie kennen jetzt die grundlegenden Unterschiede zwischen der 3+2-Achs- und der 5-Achs-Simultanbearbeitung.

Noch wichtiger ist, dass Sie über einen praktischen Rahmen für die Analyse der Geometrie, der Toleranzen und der Anforderungen an die Oberflächengüte Ihres Teils verfügen, der es Ihnen ermöglicht, über das erste Angebot hinaus die Gesamtkosten und den Wert jedes Ansatzes zu bewerten. Sie sind nun in der Lage, eine sichere, datengestützte Entscheidung zu treffen, die technische Spitzenleistungen mit dem Budget und dem Zeitplan Ihres Projekts in Einklang bringt.

Der letzte Schritt besteht darin, dieses Wissen auf Ihren spezifischen Entwurf anzuwenden. Wenn Sie eine Expertenmeinung wünschen, laden wir Sie ein, diesen Schritt mit uns zu gehen.

Laden Sie Ihre CAD-Datei auf unser sicheres Portal hoch, und unser Ingenieurteam unter Zenithin wird Ihnen eine kostenlose DFM-Analyse (Design for Manufacturability) zur Verfügung stellen. Treffen Sie Ihre nächste Entscheidung über 5-Achsen- oder 3+2-Achsen-Bearbeitung nicht mit Unsicherheit, sondern mit dem vollen Vertrauen eines erfahrenen Fertigungspartners an Ihrer Seite.