Spielen Sie nicht länger mit der 5-Achsen-Programmierung. Dieser Leitfaden geht über die grundlegenden CAM-Funktionen hinaus und bietet Fertigungsingenieuren den strategischen Rahmen, den sie benötigen, um Kollisionen zu vermeiden, komplexe Aufträge sicher anzubieten und den ROI der Maschine zu maximieren. Wir liefern die bewährten 5-Achsen-Werkzeugwegstrategien, die für komplexe Komponenten in der Luft- und Raumfahrt sowie in der Medizintechnik erforderlich sind.

Effektive 5-Achsen-Werkzeugweg- und Programmierstrategien sind ein strategischer Rahmen, der ein Gleichgewicht zwischen 3+2-Bearbeitung (für Rüstzeitreduzierung und ROI) und simultaner 5-Achsen-Bearbeitung (für komplexe Geometrien) schafft. Der Erfolg erfordert anwendungsspezifische Werkzeugwege, wie z.B. Spänefräsen oder Flowline, und eine vollständige kinematische Simulation (Digital Twin), um einen kollisionsfreien Betrieb zu gewährleisten.

Nachdem Sie nun die Definition verstanden haben, ist es an der Zeit, den Rahmen in Aktion zu erleben. Lesen Sie weiter, um die spezifischen Lösungspakete und die Erkenntnisse der Experten - einschließlich der kritischen "Singularitätsfalle" - zu erfahren, die Sie in CAM-Handbüchern nicht finden werden.

Ihre erste Entscheidung (3+2 vs. Simultane 5-Achsen)

Wenn wir als Ingenieure ein komplexes Teil auf den Tisch bekommen, ist unsere erste strategische Entscheidung wie um sich ihr zu nähern. Es hält sich hartnäckig der Mythos, dass "echte" 5-Achsen simultane, kontinuierliche Bewegung bedeuten. Das ist falsch.

Um es klar zu sagen: Die 3+2-Positionsbearbeitung ist nicht die "Low-Cost-Variante" der 5-Achsen-Bearbeitung, sie ist die rentabelste Version der 5-Achse.

Branchenexperten weisen schon seit Jahren auf diese Realität hin. Wie Mike Titomi, ehemaliger Leiter der Produktabteilung bei MastercamIn seinen technischen Vorträgen hat das Unternehmen oft hervorgehoben, dass der größte Teil des unmittelbaren ROI für jede Werkstatt, die auf 5-Achsen umstellt, direkt aus folgenden Faktoren resultiert 3+2 Programmierung.

Warum? Weil es die größte Quelle für Verschwendung in unserem Prozess beseitigt. Studien zeigen, dass bei einem herkömmlichen 3-Achsen-Workflow bis zu 75% der gesamten Herstellungszeit wird für nicht-schneidende Tätigkeiten aufgewendet. Das ist die Zeit, die Sie verbrauchen:

- Bau mehrerer Vorrichtungen.

- Wiederholtes Einrichten des Teils (Ops 10, 20, 30...).

- Re-Indizieren und Finden der Bezugspunkte.

- Manuelles Eingreifen zwischen den Zyklen.

Die "Done-in-One"-Strategie, die durch die 3+2-Bearbeitung ermöglicht wird, eliminiert diese Verschwendung. Durch den Zugriff auf fünf Seiten des Werkstücks in einer einzigen Aufspannung verkürzen Sie die Einrichtungszeit und, was ebenso wichtig ist, Sie eliminieren die Toleranzstapelfehler, die sich bei jeder neuen Einrichtung einschleichen.

Wann sollten kontinuierliche 5-Achsen-Strategien eingesetzt werden?

Wenn also 3+2 den Großteil der Arbeit erledigt, wann setzen Sie dann volle simultane 5-Achsen-Werkzeugwege ein? Diese Entscheidung wird nur dann getroffen, wenn damit ein bestimmtes Problem gelöst wird, das 3+2 nicht lösen kann. Diese Entscheidung wird von drei klaren Bedürfnissen bestimmt:

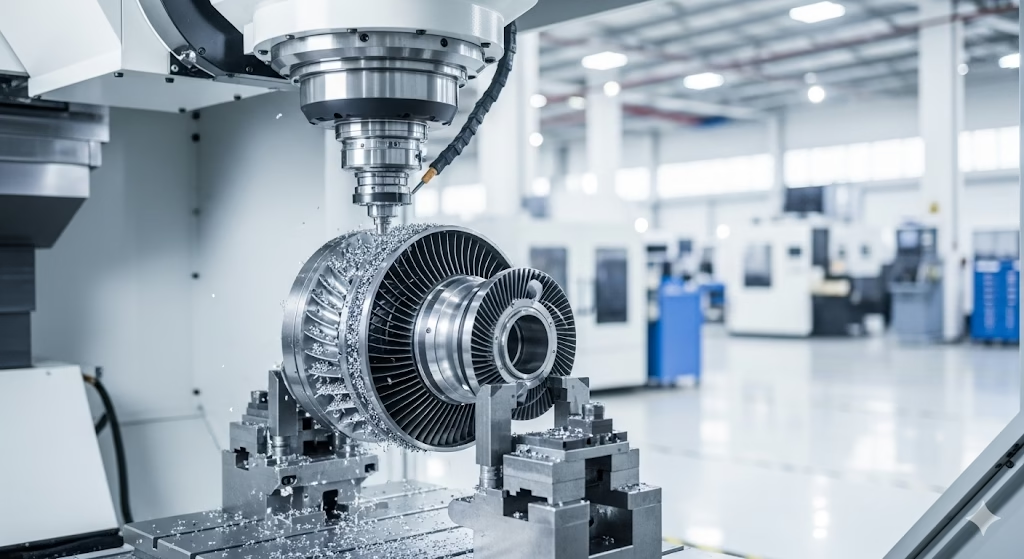

- Geometrische Notwendigkeit: Das ist das Offensichtliche. Sie können das Teil einfach nicht ohne gleichzeitige Bewegung bearbeiten. Das gilt auch für Komponenten wie Laufräder, BlisksTurbinenschaufeln oder Motoröffnungen, bei denen das Werkzeug einer komplexen Kurve folgen muss, während es sich dynamisch neigt, um dem Teil selbst auszuweichen.

- Das Effizienzmandat (Späne): Hier können Sie enorme Zykluszeitgewinne erzielen. Stellen Sie sich vor, Sie schlichten eine 5-Grad-konische Wand. Ein 3-Achsen-Kugelkopffräser muss Hunderte von winzigen Schritten ausführen, um eine glatte Oberfläche zu erzeugen, ein Prozess, der leicht 45 Minuten. Eine 5-Achsen Späne fräsen Strategie, die das Werkzeug kippt und die gesamte Flanke des Fräsers, kann die gleiche Oberfläche in unter 1 Minute. Das ist eine Zeitersparnis von über 95%, die allein durch eine bessere Programmierstrategie erreicht wird.

- Das Qualitätsmandat (Oberflächenbehandlung): Für komplexe Oberflächen wie Gussformen oder medizinische Implantate, 5-Achsen-Fertigbearbeitung ermöglicht es Ihnen, das Werkzeug strategisch zu neigen. Dadurch entsteht ein viel größerer "effektiver Schneidradius" als mit der Kugelspitze allein. Dieser größere Radius ermöglicht es Ihnen, eine dramatisch größere Zustellung zu verwenden und gleichzeitig die exakt gleiche (oder bessere) Höckerhöhe (Oberflächengüte). Sie erhalten eine Hochglanzoberfläche in einem Bruchteil der Zeit.

Die Checkliste für die Entscheidung des Ingenieurs

Verwenden Sie diese einfache Checkliste, bevor Sie mit einem 5-Achsen-Auftrag beginnen:

| Fragen Sie sich dies: | Wenn ja... | Wenn Nein... |

|---|---|---|

| Kann ich alle bearbeiteten Merkmale erreichen, indem ich das Teil mit einer Reihe von festen Winkeln indexiere? | Verwenden Sie die 3+2 Strategie. | Gehen Sie zur nächsten Frage über. |

| Enthält das Teil Hinterschneidungen, schraubenförmige Kanäle oder Oberflächen (wie z. B. eine Laufradschaufel), die eine gleichzeitige Bewegung und Neigung des Werkzeugs erfordern? | Simultanstrategie verwenden (Notwendigkeit). | Gehen Sie zur nächsten Frage über. |

| Kann ich eine zeitaufwändige 3-Achsen-Schlichtbahn (mit einer Kugelspitze) durch eine einzige 5-Achsen-Bahn unter Verwendung der Werkzeugflanke (Späne) ersetzen? | Verwenden Sie die Simultanstrategie (Effizienz). | Verwenden Sie die 3+2 Strategie. |

Aufbau Ihres Rahmens für absolute Sicherheit

Lassen Sie uns über das Gefühl in der Magengrube sprechen, wenn Sie ein neues 5-Achsen-Programm ausführen - Sie stehen an der Steuerung, die Hand schwebt über dem Vorschubhalter, selbst nachdem Sie eine "perfekte" Simulation gesehen haben.

Sie haben dieses Gefühl, weil Sie intuitiv wissen, dass die Werkzeugwegüberprüfung in Ihrer CAM-Software (Strategieebene 1) nur den Fräser gegen das Werkstück prüft. Dies ist ein notwendiger erster Schritt, aber er ist gefährlich unvollständig.

Eine Kollision, bei der ein $20.000-Teil verschrottet oder eine $500.000-Maschine beschädigt wird, betrifft selten nur das Werkzeug und das Teil. Die eigentliche Gefahr geht vom Werkzeughalter, dem Spindelkopf, den Befestigungsschrauben oder dem Maschinentisch aus.

Um dies zu verhindern, müssen Sie eine mehrschichtige Sicherheits-Firewall aufbauen vor Sie jemals den Zyklusstart drücken.

Ebene 1: Die Simulation der digitalen Zwillingsmaschine

Ihre Strategie muss über die einfache Prüfung von Teilen hinausgehen und eine umfassende Digitaler Zwilling. Es handelt sich nicht nur um eine Visualisierung, sondern um eine vollständige kinematische Simulation Ihrer gesamte Bearbeitungsumgebung. Ihre Simulation muss präzise Modelle von:

- Der Spindelkopf der Maschine.

- Die Tisch-, Zapfen- oder Drehachsen.

- Alle Vorrichtungen, Klemmen und Schraubstockbacken.

- Der Werkzeughalter und die gesamte Werkzeugbaugruppe (nicht nur der Fräser).

- Die tatsächlichen Verfahrgrenzen der Maschine.

Nur wenn Sie Ihren Werkzeugweg in dieser vollständigen virtuellen Umgebung ausführen, können Sie nachweisen, dass die Strategie für den Kunden sicher ist. Maschine, nicht nur die Werkstück.

Schicht 2: Der Postprozessor Ist Ihre Strategie

Dies bringt uns zu der kritischsten und am meisten übersehenen Ebene des Sicherheitssystems: Ihre Postprozessor.

Man hat uns beigebracht, den Postprozessor als einen einfachen Übersetzer zu betrachten, der unseren CAM-Werkzeugweg in Maschinen-G-Code umwandelt. Bei 3-Achs-Bearbeitungen ist dies meistens der Fall. Bei der 5-Achsen-Bearbeitung ist diese Denkweise jedoch katastrophal.

Bei der 5-Achsen-Simultanbearbeitung ist Ihr Postprozessor ein aktiver Entscheidungsträger.

Wenn Ihr Werkzeugvektor von einer Position in eine andere gekippt werden muss, entscheidet der Pfosten wie um diese Bewegung auszuführen. Es muss komplexe kinematische Probleme in Echtzeit lösen. Zum Beispiel:

- Dreht die Maschine die C-Achse im Uhrzeigersinn um +350 Grad?

- Oder wickelt er sich gegen den Uhrzeigersinn um -10 Grad ab, um denselben Vektor zu erreichen?

Eine generische oder schlecht konfigurierte "Universalsäule" könnte den +350-Grad-Pfad wählen und die Maschine dazu zwingen, plötzlich anzuhalten, ihre Drehachsen mitten im Schnitt schnell abzuwickeln und wieder in das Material einzutauchen. Diese einzige Fehlentscheidung zerstört die Oberflächengüte, bricht das Werkzeug und ist in Ihrer ursprünglichen CAM-Simulation völlig unsichtbar.

Ihre 5-Achsen-Strategie muss die Verwendung eines bewährten, maschinenspezifischen Postprozessors, der speziell für die einzigartige Kinematik Ihrer Maschine entwickelt wurde.

Schicht 3: Die endgültige Firewall-G-Code-Simulation

Das Risiko, das durch den Postprozessor entsteht, führt uns zur letzten, obligatorischen Verteidigungsschicht: G-Code-Simulation.

Sie müssen aufhören, den CAM-Daten zu vertrauen und beginnen, die endgültiger Ausgabecode. G-Code-Simulationssoftware (wie VERICUT oder die fortschrittlichen Simulatoren in Plattformen wie Siemens NX) tut genau dies.

Sie führt die aktuelle G-Code-Textdatei-die gleiche Datei, die Sie auf dem USB-Laufwerk gespeichert haben- gegen Ihren Digitalen Zwilling.

Dies ist der einzige Prozess, der kinematische Fehler, Fehler im Postprozessor, Kollisionen mit schnellen Bewegungen und Vektorumkehrungen auffängt. nach die CAM-Phase. Dies ist Ihr ultimatives Sicherheitsnetz. Es stellt sicher, dass der von Ihnen entworfene Prozess auch tatsächlich ausgeführt wird.

Anwendungslösungen für kritische Probleme

Ein robuster Sicherheitsrahmen verhindert Kollisionen, aber ein intelligenter Werkzeugweg Strategie gewinnt Angebote und macht den Auftrag rentabel. Für erstklassige Ergebnisse ist die Beherrschung von Umsetzung von 5-Achsen-Strategien ist unerlässlich.

This applies not just to engineering parts, but also to high-end complex custom figurines where artistry and 3D translation are key. When a complex RFQ lands on your desk, your ability to quote it depends entirely on this arsenal.

Allzu oft sind wir im Kreislauf "Effizienz vs. Qualität" gefangen: Um die gewünschte Oberflächengüte zu erreichen, verwenden wir winzige Zwischenschritte, die die Zykluszeiten in die Höhe schnellen lassen und unsere Gewinnspanne zerstören.

Diese Strategien durchbrechen diesen Kreislauf. Es handelt sich dabei nicht nur um CAM-Funktionen, sondern um spezifische Lösungspakete für die Probleme, die Unternehmen davon abhalten, Angebote für hochwertige Aufträge in der Luft- und Raumfahrt, der Medizintechnik und im Formenbau abzugeben.

Echte 5-Achsen-Bearbeitung meistern

Ihre Strategie ist gut, aber sie erfordert eine erstklassige Ausführung. Unsere 5-Achs-Bearbeitungsdienste liefern die komplexen Geometrien und engen Toleranzen, die Ihre Komponenten für die Luft- und Raumfahrt, die Medizintechnik und die High-Tech-Branche erfordern. Lassen Sie uns Ihre komplexesten Strategien in die Realität umsetzen.

Lösungspaket A: Die Spänefrässtrategie

- Ziel: Verjüngte Wände, dünnwandige Strukturen und verformte Oberflächen (häufig bei Formkernen und Strukturteilen für die Luft- und Raumfahrt).

- Das Problem: Die Fertigstellung einer 5-Grad-konischen Wand mit einem 3-Achsen-Kugelfräser ist schmerzhaft langsam. Sie schneiden mit der Spitze des Werkzeugs und müssen Hunderte von Durchgängen durchführen, um eine glatte Oberfläche zu erhalten. Das kann leicht dauern 45 Minuten.

- Die 5-Achsen-Lösung: Späne fräsen ist die Strategie, das Werkzeug so zu kippen, dass die gesamte Flanke (Seite) des Messers bearbeitet die verjüngte Wand in einem einzigen, kontinuierlichen Arbeitsgang.

- Das Ergebnis: Der 45-minütige Schnitt ist nun fertiggestellt in unter 1 Minute. Diese Zeitersparnis von 95%+ ist nicht nur eine Optimierung, sondern eine grundlegende Veränderung der Fähigkeiten. Die strategische Herausforderung besteht hier nicht nur darin mit Es geht darum, die Ecken des Werkzeugs zu kontrollieren (wie es um die Kanten herumrollt) und sicherzustellen, dass die Werkzeugneigung nicht den Boden des Teils aushöhlt.

Lösungspaket B: Die Komplexe Oberflächenstrategie

- Ziel: Komplexe, frei geformte Oberflächen (Gussformen, medizinische Implantate, Turbinenschaufeln).

- Das Problem: Die "Höckerhöhe"-Falle. Um eine spiegelnde Oberfläche (eine niedrige Höckerhöhe) zu erhalten, schreibt die Formel einen winzigen Step-Over vor, was zu enormen Zykluszeiten führt.

- Die 5-Achsen-Lösung: Verwenden Sie eine Mehrachsige Durchflusslinie oder Kontur Strategie. Der Schlüssel dazu ist nicht nur, der Kurve zu folgen, sondern auch die Werkzeugneigung (bekannt als Vor- und Nachlauf). Durch strategisches Kippen des Werkzeugs (z. B. 15 Grad nach vorne) ändern Sie die Geometrie des Schnitts. Sie schneiden nicht mehr nur mit dem 6-mm-Radius des Kugelkopfes, sondern mit einem massiven "effektiven Radius" des geneigten Werkzeugs.

- Das Ergebnis: Sie können nun einen 3- oder 4-fach größeren Step-Over verwenden und dabei die genau dieselbe niedrige Höckerhöhe. Sie durchbrechen die Effizienz-Qualitäts-Falle: Sie erhalten die Hochglanzoberfläche in einem Bruchteil der Zeit.

Lösungspaket C: Die automatisierte Vertriebsstrategie

- Ziel: Laufräder, Blisks und Motoröffnungen (tiefe, gekrümmte, unzugängliche Kanäle).

- Die Lösung: Verwenden Sie ein spezialisiertes, automatisiertes Modul wie Laufrad-Bearbeitung oder Hafen-Bearbeitung. Die Strategie hier ist eine vertrauensvolle Automatisierung. Anstatt dass Sie versuchen, Tausende von einzelnen Neigungsvektoren zu programmieren, erfordern diese Bahnen nur Schlüsseleingaben (wie das Schaufelprofil, den Splitter und den Nabenboden). Die Software errechnet dann automatisch die optimalen, kollisionsfreien Neigungsbahnen für die Bearbeitung des gesamten Bauteils.

Lösungspaket D: Die grundlegende Roughing-Strategie

Dieses letzte Paket ist das wichtigste und bringt uns zurück zu dem verschrotteten $20.000 Inconel-Laufrad.

Das katastrophale Versagen auf der letzter Feinschliff hatte nichts mit dem Schlichtungswerkzeugweg zu tun. Die Störung wurde Stunden zuvor durch ein fehlerhaftes Grobplanungsstrategie.

Der ursprüngliche Ingenieur verwendete ein standardmäßiges 3-Achsen-Schruppprogramm von oben nach unten. Dieser übliche Ansatz hinterließ große, ungleichmäßige Materialreste tief in den Kanalecken und in der Nähe der Nabe. Um diese Bereiche zu erreichen (und das restliche Material zu vermeiden), war der Ingenieur gezwungen, den Schlichtdurchgang mit einem langen, dünnen Werkzeug zu programmieren, das in einem sperrigen, verlängerten Halter gehalten wurde.

Es war so sperrig Halterung-nur wegen des schlechten Schrupppasses erforderlich-, der mit dem benachbarten Blatt kollidierte.

Die richtige 5-Achsen-Strategie: Wir haben den Prozess behoben, indem wir das Schruppen komplett geändert haben. Wir wechselten zu einem 5-Achsen-Dynamisches Schruppen Strategie unter Verwendung einer kurzes, starres, "stummeliges" Messer.

Anstatt von oben nach unten anzugreifen, haben wir 5-Achsen-Bewegungen verwendet, um Neigung das kurze, starre Werkzeug tief in den Kanal. Es schälte das Material Schicht für Schicht ab und arbeitete sich von außen nach innen vor. Mit dieser 5-Achsen-Strategie wurde 100% sicher und gleichmäßig vom Schüttgut befreit.

Da der Schruppdurchgang perfekt war, war der Schlichtdurchgang einfach. Wir konnten nun einen kurzen, starren Standardhalter verwenden, wodurch das Kollisionsrisiko vollständig beseitigt wurde.

Die Lektion: 90% Ihrer Schlichtungsfehler sind auf eine schlechte Schruppstrategie zurückzuführen. Ihr primäres Ziel muss es sein, mit dem 5-Achsen-Schruppen eine perfekt saubere, sichere und konsistente Umgebung für Ihre Schlichtwerkzeuge zu schaffen.

Lösung von fatalen Problemen, die nicht im CAM-Handbuch stehen

Dieser nächste Abschnitt ist entscheidend. Er behandelt die Probleme, die Ihre CAM-Simulation immer passieren, aber auf der Maschine einen katastrophalen Fehler verursachen. Dies sind die Probleme, die eine große Lücke zwischen dem "perfekten" digitalen Programm und der chaotischen physischen Realität schaffen.

Erwischt #1: Die maschinelle "Singularitäts"-Falle

Lassen Sie uns ein Bild malen. Ihre Simulation ist einwandfrei. Das Werkzeug bewegt sich reibungslos über das Teil. Sie führen das Programm aus, und nach der Hälfte der Zeit ist die Maschine gewaltsam ruckelt. Die C-Achse versucht, sich im Bruchteil einer Sekunde um 180 Grad zu drehen, die gesamte Maschine schüttelt sich, und Sie erhalten einen Servoalarm.

Dies war kein CAM-Fehler. Sie haben einfach die der Singularitätspunkt der Maschine.

Dies ist eine physikalische und mathematische Falle, die in die Konstruktion der meisten 5-Achsen-Schwenkzapfenmaschinen (Tisch-Tisch-Maschinen) eingebaut ist. Wenn der Werkzeugvektor so programmiert ist, dass er perfekt vertikal ist (A-Achse = 0) und direkt durch den Drehpunkt verläuft, gerät die Maschinensteuerung in Panik. An diesem einen Punkt gibt es unendlich viele Lösungen für die C-Achse, um die Position des Werkzeugs beizubehalten, und die Steuerung weiß nicht, wie sie von Punkt A nach Punkt B kommen soll, ohne sofort um 180 Grad zu drehen.

Ihre strategische Lösung befindet sich NICHT in der CAM-Software.

Versuchen Sie nicht, dies zu umgehen. Verbringen Sie nicht Stunden damit, den Werkzeugvektor zu zwingen, um die Stange zu "wackeln". Die Lösung ist 10-mal einfacher und geschieht in der Einrichtungsphase.

Die Strategie: Bevor Sie Ihr G54 überhaupt einstellen, müssen Sie Laden Sie Ihre gesamte Vorrichtung und Ihr Werkstück auf den Maschinentisch, und zwar am besten in einem bewussten Winkel von 15 oder 20 Grad.

Durch diese einfache, physische Veränderung der Einrichtung werden Ihre gesamter Bearbeitungsbereich weg vom eingebauten Singularitätspol der Maschine.

Mit dieser einen 10-minütigen Einrichtungsentscheidung haben Sie ein Problem dauerhaft beseitigt, dessen (unvollkommene) Behebung in der Programmierung 10 Stunden in Anspruch nehmen könnte.

Gotcha #2: Vertrauen in die "Standard"-Werkzeug-Achse

Hier ist die zweite häufige Falle. Ihr Werkzeugweg bearbeitet das Teil erfolgreich, aber Sie beobachten die Maschine und sie ist... unregelmäßig. Die Drehachsen machen ständig kleine, ruckartige, unnötige Anpassungen anstelle einer flüssigen Bewegung. Diese Vibrationen führen direkt zu einer schlechten Oberflächengüte und beschleunigen den Maschinenverschleiß.

Die Ursache? Sie haben die "Werkzeugachsensteuerung" auf der Standardeinstellung "automatisch" belassen.

Im Automatikmodus berechnet die CAM-Software nur die erforderliche Mindestneigung an jedem einzelnen Punkt, nur um eine Furche zu vermeiden. Es ist nicht berechnend für die möglichst reibungslose Maschinenbewegung.

Ihre strategische Lösung: Übernehmen Sie die manuelle Steuerung des Vektors.

Ein 5-Achsen-Programm von Weltklasse definiert sich oft eher durch eine reibungslose Werkzeugachse Bewegung als eine gleichmäßige Werkzeugweg. Sie müssen der "automatischen" Schätzung der Software die manuelle Kontrolle entziehen. Anstatt den Werkzeugvektor herumfliegen zu lassen, sollten Sie ihn selbst definieren:

- Sperren Sie die Neigung: Bei vielen Oberflächen können Sie das Werkzeug einfach in einem festen 15-Grad-Winkel arretieren.

- Fahren Sie aus einer Kurve heraus: Die beste Strategie besteht darin, eine separate, vereinfachte "Kontrollkurve" zu erstellen, die viel glatter ist als die eigentliche Werkstückoberfläche. Dann befehlen Sie dem Vektor der Werkzeugachse zu folgen dass während die Werkzeugspitze dem komplexen Schnittverlauf folgt. Dies zwingt die Drehachsen der Maschine in eine einzige, fließende, vorhersehbare Bewegung, was das wahre Geheimnis für eine spiegelglatte Oberfläche ist.

Schlussfolgerung: Sie sind kein Programmierer, Sie sind ein "Fertigungsstratege".

Der Weg zum 5-Achsen-Erfolg ist nicht mit komplexen Funktionen oder dem neuesten CAM-Software-Update gepflastert. Wie wir gesehen haben - vom $20.000 Laufradschrott bis zur Singularitätsfalle - beruht der Erfolg auf einem vollständigen, geschlossenen strategischen Rahmen.

Es ist ein Rahmen, der nicht im CAM-System beginnt, sondern bei der Maschineneinrichtung, wo eine einfache Drehung des Teils um 15 Grad eine katastrophale Singularität verhindern kann. Es ist ein Prozess, der durch eine bewusste strategische Wahl zwischen 3+2 Positionierung (für Profit) und gleichzeitige Bewegung (aus Notwendigkeit).

Es ist ein Arbeitsablauf, der auf dem hart erarbeiteten Wissen aufbaut, dass Ihr Postprozessor ein aktiver Entscheidungsträger ist und dass das einzige Programm, dem Sie vertrauen können, der endgültige, verifizierte G-Code ist.

Ihre wahre Rolle als Ingenieur besteht darin, nicht mehr nur ein "CAM-Bediener" zu sein, der sich darauf konzentriert, welche Taste er klicken muss. Ihr Wert liegt darin, der "Fertigungsstratege" für Ihr Unternehmen zu werden - derjenige, der den gesamten Prozess definiert, systematisch jeden Risikopunkt entschärft und die zuverlässigen 5-Achsen-Werkzeugweg- und Programmierstrategien entwickelt, die neue Fähigkeiten freisetzen und vorhersehbare Gewinne schaffen. Dieser Leitfaden ist Ihr erstes strategisches Spielbuch.

Übersetzen Sie Ihre Strategie in Präzisionsteile

Eine Strategie ist nur so gut wie ihre Umsetzung. Bei Zenithin sprechen unsere 5-Achsen-Spezialisten Ihre Sprache. Schicken Sie uns Ihr CAD-Modell und lassen Sie unsere Ingenieure eine DfM-Analyse erstellen, um Ihre komplexesten Strategien in fertige Komponenten umzusetzen.

Referenzen und Anmerkungen

[1] Analyse der Gesamtfertigungszeit: Die Statistik "75% Verschwendung" spiegelt die weithin zitierten Grundsätze der schlanken Fertigung (wie die Sieben Verschwendungen oder "Muda") wider, die auf traditionelle Bearbeitungsabläufe angewandt werden. Diese Zeit wird durch nicht wertschöpfende Rüst-, Transport- und Wartezeiten verbraucht, die alle durch "Done-in-One"-Strategien mit 5 Achsen drastisch reduziert werden.

[2] Digitaler Zwilling und Simulation: Ein Digitaler Zwilling bezeichnet in diesem Zusammenhang ein vollständiges, originalgetreues virtuelles Modell der physischen CNC-Maschine, einschließlich ihrer exakten Kinematik, Steuerungslogik und aller Spannmittelkomponenten, wie sie von führenden Unternehmen der Fertigungssimulation definiert wurden.

[3] Kinematische Singularität: Dies ist ein grundlegendes Konzept in der Robotik und der Konstruktion von Werkzeugmaschinen. Es handelt sich um einen Punkt im Arbeitsbereich der Maschine, an dem die Steuerung die Fähigkeit verliert, eine eindeutige Lösung für die inverse Kinematik zu bestimmen, was eine stabile Bewegung in eine bestimmte Richtung verhindert. Unsere strategische Vermeidung (Kippen der Teileinrichtung) ist die allgemein anerkannte beste Praxis.