Haben Sie es satt, dass Ihre 5-Achsen-Konstruktionen zu himmelhohen Kostenvoranschlägen und endlosen Überarbeitungen in der Fertigung führen? Dieser Leitfaden bietet ein bewährtes DFM-Rahmenwerk (Design for Manufacturability), das Ihnen hilft, von Anfang an kosteneffiziente, hochwertige Teile zu konstruieren. Wir zeigen Ihnen genau, wie Sie die Bearbeitung in einer Aufspannung nutzen und häufige Konstruktionsfallen vermeiden können.

Die Optimierung von Teilen für die 5-Achsen-CNC-Bearbeitung umfasst die Konstruktion für die Fertigung in einer Aufspannung, um die Genauigkeit zu verbessern, die Verwaltung von Geometrien wie Eckenradien und Wandstärken, die für Standardwerkzeuge geeignet sind, die Sicherstellung, dass die Merkmale einen klaren Zugang zu den Werkzeugen haben, und die Konstruktion von eindeutigen Aufspannflächen, um die Vorrichtungskosten und Zykluszeiten zu reduzieren.

Aber es geht um mehr als nur um Geometrie.

Wir werden die spezifischen Daten, realen Fallstudien und fortgeschrittenen Strategien - wie die Kommunikation der Fertigungsabsicht - aufschlüsseln, die ein durchschnittliches Design von einem hochprofitablen unterscheiden.

Lassen Sie uns eintauchen.

Warum 5-Achsen-Design nicht "3-Achsen+2" ist

Der erste und wichtigste Schritt bei der Beherrschung der 5-Achsen-Konstruktion besteht darin, Ihre Denkweise grundlegend zu ändern. Viele Ingenieure, die neu in die 5-Achsen-Bearbeitung einsteigen, machen den Fehler, mit einer 3-Achsen-Denkweise an die Sache heranzugehen und einfach zwei weitere Achsen zu ihrem bestehenden Konstruktionsprozess hinzuzufügen. Dies ist ein Rezept für Ineffizienz und hohe Kosten.

Die 3-Achsen-Bearbeitung zwingt Sie dazu, in Schichten zu denken, wie beim Bau einer Hochzeitstorte. Sie denken ständig über die Tiefe der Taschen und die Reichweite Ihrer Werkzeuge aus einer einzigen, vertikalen Richtung nach.

Bei der 5-Achsen-Bearbeitung hingegen müssen Sie in Vektoren denken. Anstatt zu fragen "Wie tief kann ich gehen?", sollten Sie fragen "Aus welchen Winkeln kann das Werkzeug auf dieses Merkmal zugreifen?

Dieser Wechsel von einem auf die Z-Achse konzentrierten Ansatz zu einem omnidirektionalen Ansatz bringt zwei große Vorteile mit sich:

- Teil Konsolidierung: Durch die Möglichkeit, auf ein Teil aus mehreren Winkeln zuzugreifen, können Sie oft mehrere Komponenten zu einem einzigen, komplexeren Teil kombinieren. Dies verringert den Montageaufwand, senkt das Gesamtgewicht und eliminiert potenzielle Fehlerquellen. Als Experte für schlankes Design Sandy Munro sagt oft:

"Das beste Teil ist kein Teil. Das zweitbeste Teil ist eines, das die Funktion von vielen integriert."

- Der Heilige Gral der "einmaligen Einrichtung": Wenn Sie Ihre Konstruktion sorgfältig planen, können Sie oft alle Merkmale eines Teils in einer einzigen Aufspannung bearbeiten. Das spart nicht nur eine Menge Zeit, sondern verhindert auch Toleranzüberschneidungen, die auftreten können, wenn ein Teil wiederholt neu aufgespannt wird. Eine einzige Aufspannung gewährleistet die höchstmögliche Genauigkeit und Wiederholbarkeit.

Ein quantifizierbarer Blick auf Ihre Designentscheidungen

Jede Entscheidung, die Sie in der Entwurfsphase treffen, hat einen direkten und quantifizierbaren Einfluss auf die Endkosten Ihres Teils. Das Verständnis dieser Kostentreiber ist wichtig, um fundierte Entscheidungen zu treffen, die zu einer wirtschaftlicheren Konstruktion führen.

Schauen wir uns die drei Hauptsäulen der Kosten an, wenn Optimierung von Konstruktionen für 5-Achsen:

- Säule 1: Programmierungs- und Einrichtungskosten: Bevor ein einziger Span geschnitten wird, muss ein erheblicher Teil der Arbeit in die Programmierung der Maschine und die Einrichtung der Vorrichtung gesteckt werden. Dabei handelt es sich um Fixkosten, d. h. sie sind gleich hoch, unabhängig davon, ob Sie ein oder hundert Teile herstellen. Für ein komplexes 5-Achsen-Teil können diese Kosten reichen von $150 bis $500 pro Einrichtung.

- Säule 2: Zykluszeitkosten: Je länger es dauert, ein Teil zu bearbeiten, desto mehr kostet es. Die Durchbiegung eines Werkzeugs ist proportional zur dritten Potenz seines Längen-Durchmesser-Verhältnisses (L/D). Das bedeutet, dass eine Verdopplung des L/D-Verhältnisses die Durchbiegung des Werkzeugs um ein Vielfaches erhöht achtmalund erzwingen langsamere Maschinengeschwindigkeiten.

- Säule 3: Werkzeug- und Vorrichtungskosten: Ein Kunde von uns entwarf einmal ein Teil mit einem winzigen, 0,5 mm Radius in einer tiefen Tasche. Dieses scheinbar unbedeutende Merkmal erforderte ein spezielles Werkzeug mit großer Reichweite, das sowohl teuer als auch zerbrechlich war und die Kosten des Teils um fast 50%. Eine einfache Änderung des Radius auf einen Standardradius von 2 mm hätte sowohl Zeit als auch Geld sparen können.

Die wichtigsten Kostentreiber bei der 5-Achsen-Bearbeitung

| Entwurfsentscheidung | Primärer Kostentreiber | Optimierungsmaßnahmen |

|---|---|---|

| Setups hinzufügen | Kosten der Einrichtung | Konsolidierung in einer Einrichtung |

| Tiefe Taschen (hoher L/D) | Zykluszeit | Umgestaltung für kürzere Werkzeuge |

| Enge, nicht-standardisierte Radien | Werkzeugkosten | Größere Standard-Radien verwenden |

| Dünne Wände | Zykluszeit/Ausschußrate | Erhöhung der Wandstärke |

Die 10 goldenen Regeln des 5-Achsen-Designs: Eine praktikable Checkliste

Nachdem Sie nun die Denkweise und die Kostentreiber verstanden haben, wollen wir uns nun den Feinheiten widmen. Hier sind zehn umsetzbare Regeln, die Sie heute auf Ihre Entwürfe anwenden können, um sie 5-Achsen-freundlicher zu machen.

- Verwalten Sie Ihre Radien: Wie wir in unserer Fallstudie gesehen haben, können kleine, nicht funktionale Radien einen großen Kostenfaktor darstellen. Wenn eine scharfe Ecke für die Funktion Ihres Teils nicht unbedingt erforderlich ist, sollten Sie bei den Radien großzügig sein.

- Wanddicke kontrollieren: Dünne Wände sind anfällig für Vibrationen und Verformungen. Als allgemeine Regel gilt, dass die Wandstärke Ihrer Teile über 0,8 mm für Aluminium und 1,2 mm für Stahl und Titan. Prüfen Sie unser CNC-Wandstärkenführung für weitere Einzelheiten.

- Beachten Sie das L/D-Verhältnis: Wenn Sie tiefe Taschen oder andere Merkmale konstruieren, die ein Werkzeug mit großer Reichweite erfordern, fragen Sie sich immer, ob es eine Möglichkeit gibt, das Teil so umzugestalten, dass ein kürzeres, steiferes Werkzeug verwendet werden kann.

- Gestalten Sie "zerspanbare" Oberflächen: Spänebearbeitung ist eine hocheffiziente 5-Achsen-Technik. Um diese Vorteile zu nutzen, sollten Sie versuchen, Ihre Teile mit glatten, kontinuierlichen Oberflächen zu konstruieren, die leicht mit der Seite des Werkzeugs bearbeitet werden können.

- Teile auf intelligente Weise konsolidieren: Auch wenn die Konsolidierung von Teilen eine gute Möglichkeit ist, die Montagezeit zu verkürzen, gibt es Fälle, in denen es tatsächlich kostengünstiger ist, ein komplexes Teil in zwei oder mehr einfachere Komponenten aufzuteilen.

- Design für Werkzeugzugang: Achten Sie immer auf die Größe und Form des Schneidwerkzeugs. Vermeiden Sie tiefe, schmale Taschen und andere Merkmale, die für ein Werkzeug schwer zugänglich sind.

- Design für Vorrichtungen: Das ist eine große Sache. Wir hatten einmal einen Kunden, der ein perfekt symmetrisches Teil entworfen hatte, das ein Alptraum für die Befestigung war. Durch einfaches Hinzufügen einer kleinen, nicht symmetrischen Lasche hätten wir einen Standardschraubstock verwenden können, was Zeit und Geld gespart hätte. Erfahren Sie mehr in unserem Leitfaden für 5-Achsen-Spannsysteme.

- Standardisieren Sie Ihre Funktionen: Wann immer möglich, sollten Sie versuchen, Standardbohrungsgrößen, Gewindeformen und andere Merkmale zu verwenden. Auf diese Weise kann der Maschinenbauer seine vorhandenen Werkzeuge verwenden.

- Toleranzen klug zuweisen: Unnötig enge Toleranzen können einen großen Kostenfaktor darstellen. Sie sollten nur enge Toleranzen für die kritischen Merkmale angeben, die für die Funktion Ihres Teils wesentlich sind.

- Unnötige Funktionen eliminieren: Bevor Sie Ihren Entwurf fertig stellen, sollten Sie sich jedes Merkmal genau ansehen und sich fragen, ob es wirklich notwendig ist. Wie Dr. Geoffrey Boothroyd, der Vater der DFMA, sagte berühmt:

"Etwa 70% bis 80% der Endkosten eines Produkts werden durch die Entscheidungen in den frühen Phasen der Entwicklung bestimmt."

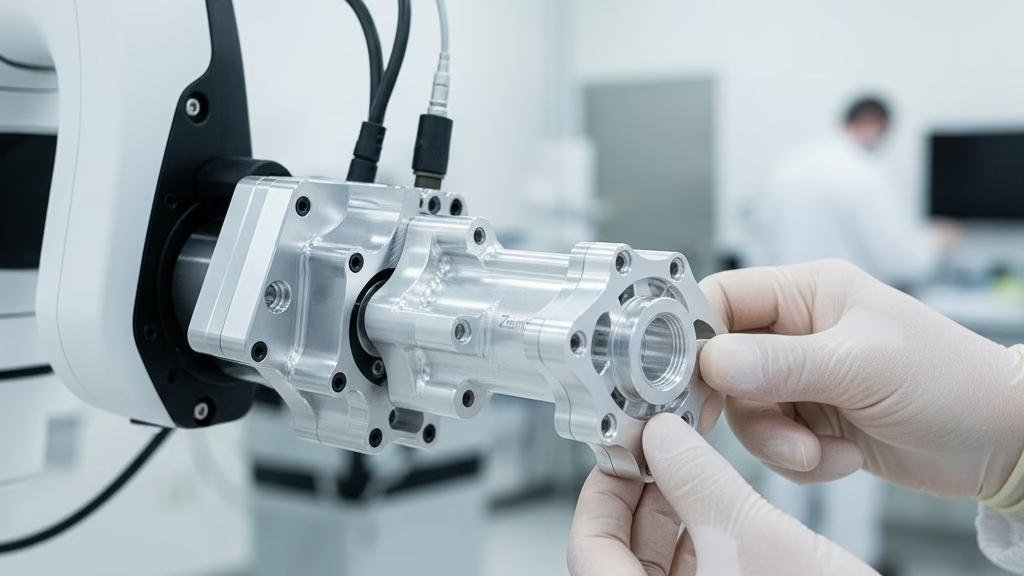

Sind Sie bereit, die vollen 5-Achsen-Funktionen zu nutzen?

Unsere fortschrittlichen 5-Achsen-Bearbeitungszentren sind bereit, Ihre komplexesten Komponenten zu bearbeiten. Lassen Sie sich von unseren DfM-Experten dabei helfen, Ihr Design hinsichtlich Leistung und Kosten zu optimieren.

Kommunikation der Fertigungsabsicht zur Beseitigung versteckter Kosten

Eine perfekte Zeichnung ist keine Garantie für ein perfektes Teil. Eine der größten Quellen für Verschwendung ist die "unsichtbare Fabrik" - die Annahmen, die Ihr Zulieferer treffen muss, wenn er Ihre Designabsicht nicht vollständig versteht.

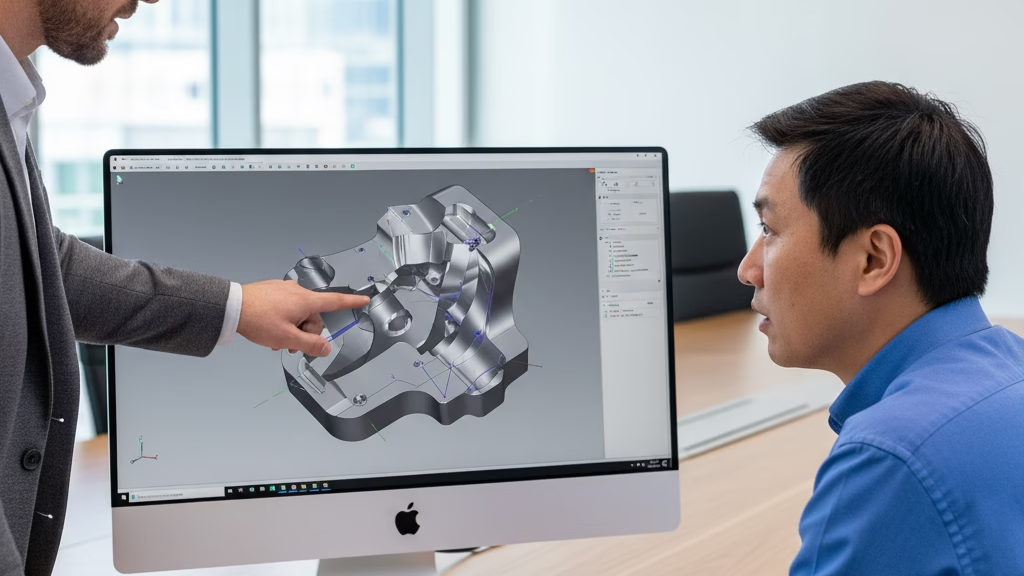

An dieser Stelle kommt die Kommunikation Ihrer "Fertigungsabsicht" ins Spiel. Dies ist eine einfache, aber wirkungsvolle Methode, um die Kluft zwischen Design und Fertigung zu überbrücken und Ihren Lieferanten zu einem aktiven Partner zu machen.

Das Wichtigste ist, dass Sie einen einfachen Vermerk über die Fertigungsabsicht erstellen, der Ihren Zeichnungen beigefügt wird. Hier ist, was Sie enthalten sollten:

- Identifizieren Sie kritische und nicht-kritische Merkmale: Verwenden Sie Ihre Notizen, um die wenigen Merkmale klar zu identifizieren, die für die Funktion Ihres Teils absolut entscheidend sind, z. B. eine Bohrung mit engen Toleranzen für ein Lager.

- Kontext bereitstellen: Ein wenig Kontext kann sehr hilfreich sein. Zum Beispiel: "Diese Oberfläche wird mit einem O-Ring in Kontakt kommen, daher ist es wichtiger, dass sie frei von Kratzern und Werkzeugspuren ist, als dass sie perfekt eben ist."

Wenn Sie sich ein paar Minuten mehr Zeit nehmen, um Ihre Fertigungsabsichten mitzuteilen, können Sie sich stundenlange Kopfschmerzen ersparen. Sie erhalten bessere Teile, niedrigere Kosten und eine viel kooperativere Beziehung zu Ihrem Lieferant für CNC-Bearbeitung.

Die Matrix 'Lieferant und Volumen'

Das "beste" Design ist ein bewegliches Ziel, das von zwei entscheidenden Variablen abhängt: Wer stellt das Teil her, und wie viele?

- Die Zulieferer-Realität: "3+2" vs. "Volle 5-Achse": Nicht alle 5-Achsen-Maschinen sind gleich. Die große Mehrheit wird eingesetzt für "3+2"-Bearbeitungbei der die Drehachsen das Werkstück für eine Standard-3-Achsen-Bearbeitung positionieren. Die "5-Achsen-Vollbearbeitung" oder "Simultanbearbeitung" ist ein komplexerer und teurerer Prozess. Verstehen Sie den Unterschied mit unserem Vergleich zwischen 3-Achsen und 5-Achsen.

- Das Volumen-Rätsel: Wann konsolidieren, wann aufteilen?

- Für Prototypen und kleine Produktionsserien (1-50 Stück), Teilkonsolidierung ist König.

- Für größere Produktionsmengen (1000+ Stück), ändert sich die Gleichung. Es kann kostengünstiger sein, ein komplexes Teil in zwei oder mehr einfachere Komponenten aufzuteilen, die parallel bearbeitet werden können.

Die ultimative Strategie besteht darin, einen "Vorab-Dialog" mit Ihrem Lieferanten zu führen. Setzen Sie sich mit ihm in Verbindung, wenn Ihr Entwurf ungefähr 70% fertig ist, um ihr fachkundiges Feedback zu erhalten, bevor Sie zu viel Zeit investieren.

Schlussfolgerung: Vom Teiledesigner zum Produktwert-Architekten

Bei der Beherrschung des Design for Manufacturability für die 5-Achs-Bearbeitung geht es um mehr als nur um die Erstellung kosteneffizienter Teile; es geht darum, Ihre Rolle vom Komponentenkonstrukteur zu einem echten Architekten des Produktwerts zu machen.

Dieses Wissen versetzt Sie in die Lage, nicht nur kostspielige Fehler zu vermeiden, sondern proaktiv innovativere, effizientere und zuverlässigere Produkte zu entwickeln. So werden Sie vom passiven Teilnehmer am Fertigungsprozess zu dessen Haupttreiber.

Sind Sie bereit, Ihr nächstes Projekt zu starten?

Sie haben die Designprinzipien gemeistert. Jetzt lassen Sie unsere 5-Achsen-Experten Ihre Vision in eine präzise gefertigte Realität mit der Qualität umsetzen, die Ihr Projekt verdient.

Referenzen und Anmerkungen

[1] Dr. Geoffrey Boothroyd und DFMA®: Der Grundsatz, dass 70-80% der Produktkosten in der Entwurfsphase festgelegt werden, ist ein Kerngedanke der ursprünglich von Dr. Geoffrey Boothroyd und Dr. Peter Dewhurst entwickelten DFMA®-Methodik (Design for Manufacture and Assembly). Ihr Unternehmen, Boothroyd Dewhurst, Inc. ist nach wie vor die führende Autorität auf diesem Gebiet.

[2] Sandy Munro und Lean Design: Sandy Munro ist ein weltweit anerkannter Experte für schlankes Design und wettbewerbsfähiges Produktbenchmarking. Seine Philosophie betont die Konsolidierung und Vereinfachung von Teilen als primäres Mittel zur Reduzierung von Herstellungskosten und Komplexität, ein Prinzip, das in der Automobil- und Luftfahrtindustrie weit verbreitet ist.